Laborex is a machine builder. We make specific machines for the automotive and general industry, equipment to clean and purify components. Long ago we outsourced our sheet metal work until at some point we decided to do it ourselves. Due to problems with suppliers and flexibility, we created the subsidiary FE+, which continued to grow and became a separate company in 2005-2006. That is when the decision was made to take on external customers because we had to invest in new and more expensive machinery. Today, 10% of its work is for Laborex, 90% is for external customers.

We work with steel, stainless steel 304 and 316, as well as copper sheets in small, medium and large formats. We cut sheets of up to 3 by 1.5 metres. The thicknesses range from 0.4 to 30 mm.

Why did we choose LVD?

We had a very good after sales experience with the press brakes that we’ve been working with for years, and we particularly like the quick response time. Secondly, the new warehouse automation system linked to the laser, which is a very significant investment for us, is built, delivered, installed and started up by a single manufacturer. We opted for a Belgian company, a little bit of chauvinism seemed appropriate.

We’ve been using nothing but the CADMAN software package for several years now: the SDI, CADMAN-B, CADMAN-JOB, CADMAN-P and CADMAN-L . All machines and software are connected. Our production now starts from a 3D model, which is unfolded in CADMAN-B and nested in CADMAN-L . The cutting and bending programs are sent directly to our laser cutting machine and press brake. Compared to the past, when the press brake and laser weren’t linked, we now save a lot of time and are able to work more accurately.

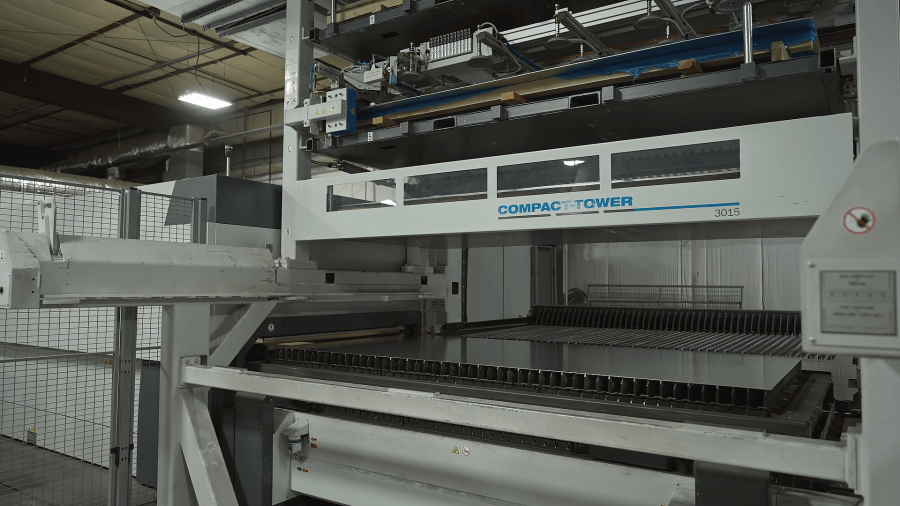

The advantage of the automated warehouse, given our limited space, is that we now require 80% less surface area. Worksheets are no longer handled manually, it’s all done automatically. Transport to and from the warehouse used to be handled with forklifts. Now the risks and dangers are reduced to zero, the work is faster and there are fewer costs and working hours.