TL 2665

Urządzenie TL 2665 zostało zaprojektowana z myślą o wydajnym cięciu rur i profili. Funkcje automatycznej konfiguracji pozwalają pracować z niezwykłą niezawodnością. 7-pozycyjny przedni podajnik umożliwia łatwe, półautomatyczne ładowanie rur podczas obrabiania wielu elementów.

- Cięcie rur okrągłych, kwadratowych, prostokątnych, ceowników i kątowników

- Laser światłowodowy o mocy 3 lub 4 kW

- Maksymalna długość rury 7925 mm i średnica 165 mm

Najważniejsze cechy

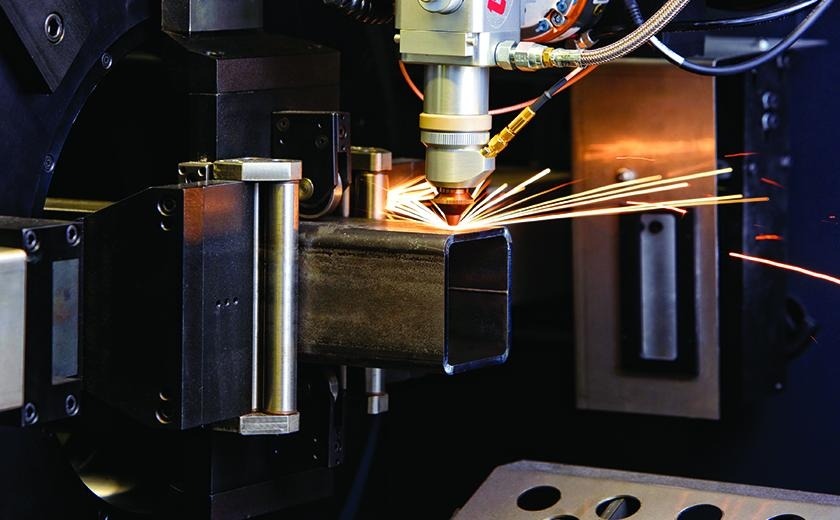

Głowica tnąca najnowszej generacji

Obróbka rur i profili o wysokiej wydajności. Nowoczesna głowica tnąca posiada dwa punkty ochrony przeciwuderzeniowej (pionowy i obrotowy). Automatyczny system dystansowy utrzymuje stałą odległość pomiędzy dyszą a powierzchnią materiału, co zapewnia nieprzerwane i bezbłędne cięcie.

Przedni podajnik magazynowy

7-pozycyjny przedni podajnik magazynowy umożliwia szybkie ładowanie rur, zaciskając je we właściwym położeniu, wyrównując i zapewniając wysokiej jakości cięcie. Umożliwia on załadunek i rozładunek z tej samej strony.

Wykrywanie wygięć

Boczne czujniki laserowe automatycznie wykrywają i kompensują wszelkie wygięcia lub wybrzuszenia na długości rury.

Wyrównywanie skręceń

System automatycznego wyrównywania skręceń dopasowuje się do deformacji materiału.

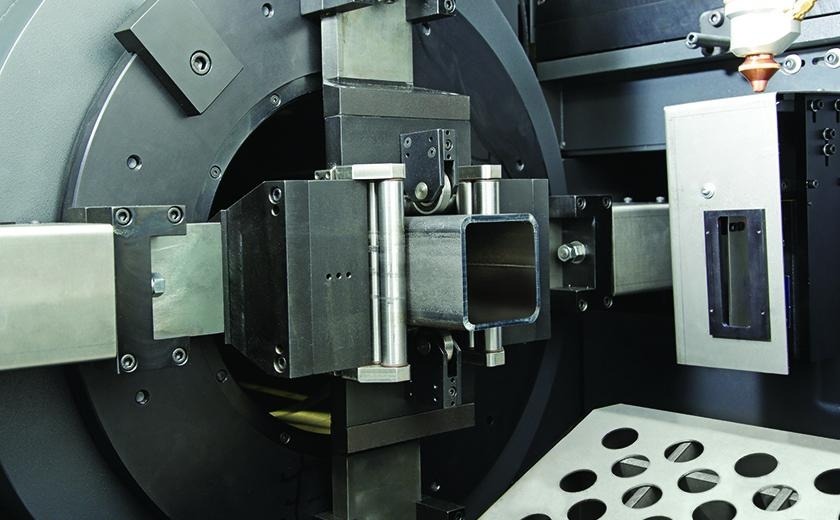

Obrotowy uchwyt i podtrzymka

Samocentrujący uchwyt automatycznie dostosowuje się do różnej geometrii rur. Układ podawania sterowany przez serwomechanizmy wykorzystuje wiele podnośników do podnoszenia rury z magazynu do uchwytu. Każdy podnośnik posiada urządzenie do centrowania rur, które centruje ją w stosunku do uchwytu i podtrzymki. Podnośniki są sterowane serwomotorami i dostosowują się do konturu rury w celu jej uchwycenia, obrócenia i podparcia do cięcia.

Oprogramowanie do cięcia rur

Zaawansowane narzędzie do projektowania, cięcia i tworzenia nestingów rur i profili konstrukcyjnych. Dodawaj wcięcia, zakładki, elementy do importowanych części lub rysuj detale od podstaw. Tworzenie nestingu pojedynczych lub wielu detali i zestawianie lub łączenie różnych zadań zmniejsza ilość odpadów i generuje zoptymalizowane plany pracy.

Dane techniczne

| Etapy zasilania | X- osi: 152 mm - 30 m/min |

| Y - osi: 152 mm - 30 m/min | |

| B - osi: 7924 mm - 127 m/min | |

| Z - osi: 101 mm - 30 m/min | |

| Dokładność* | Przycinanie na długość — minimum +/- 0,1 mm lub +/- 0,05 mm na 300 mm |

| Inne cechy: 0,025 mm | |

| System automatycznego wyrównania skrętu i łuku | |

| Mechanizm zębatkowy | System zębaty rozdzielający tuleje zębnika |

| Prędkość obrotowa | 120 obrotów/min |

| Prędkość liniowa | 127 m/min |

| Odległość głowicy od ciętego materiału | Automatyczna |

| Przedni podajnik | 7-pozycyjny odwracalny podajnik magazynowy |

| 4 podajniki rozdzielające ze wspomaganiem | |

| Pomiar długości rury | Wykrywanie przedniej krawędzi |

| Elementy gotowe | Podpory kontrolowane CNC |

| Ochrona przeciwuderzeniowa | Zabezpieczenie przed zniszczeniem w przypadku zderzeń w osiach X, Y lub Z oraz pierścień zrywający |

* Osiągalna dokładność obrabianego detalu zależy od rodzaju materiału, obróbki wstępnej i rozmiaru arkusza, a także innych zmiennych. Zgodnie z VDI/DGQ 3441.

Specyfikacja może ulec zmianie bez uprzedzenia.

| Typ | Laser światłowodowy Maxphotonics |

| Moc lasera | 3 lub 4 kW |

| Materiał | Stal, stal nierdzewna, aluminium, miedź, mosiądz |

| Typy rur | Okrągłe, prostokątne, kwadratowe, owalne |

| Zewnętrzna średnica/przekątna | Okrągła: 19 x 165 mm |

| Kwadrat: maks127 x 127 mm | |

| Prostokąt: maks152 x 50 mm | |

| Maksymalna długość surowca | 8000 mm |

| Maksymalna długość części | 4800 mm |

| Maksymalny ciężar rury | 32.7 kg/m |

Opcje

Podajnik wiązki

Automatyczny system podawania rur umożliwia obrabianie pełnego ładunku rur bez przerywania pracy. Na podajniku wiązki zmieści się do 1800 kg rur do obróbki. Można go załadować suwnicą lub wózkiem widłowym od tyłu maszyny.

Strefa rozładunkowa z możliwością konfiguracji

Elementy mogą zostać rozładowane dzięki zastosowaniu różnorodnych urządzeń do automatyzacji rozładunku, takich jak przenośniki czy sortowniki, które upraszczają cały proces.

Przenośnik odpadów i sortowania oraz zrzutnia

Zarządzanie odpadami zwiększa wydajność produkcji. Przenośnik odpadów przenosi je do pojemnika znajdującego się z tyłu maszyny.

Zrzutnia zapewnia oddzielenie odpadów od gotowych elementów.

Wykrywanie szwu

Automatyczny system wykrywania szwu gwarantuje prawidłowe ułożenie każdej rury. Wykorzystuje dwie kamery w celu wyeliminowania fałszywego rozpoznania szwu.

Odpylacz

Odpylacz o wysokiej wydajności wymaga rzadszej wymiany filtrów niż inne konstrukcje, co zmniejsza koszt eksploatacji. System jest łatwy do skonfigurowania i wymaga konserwacji w minimalnym zakresie.