Integración de Fábrica inteligente

Además del excelente rendimiento de los equipos, el soporte técnico de LVD llevaron a la dirección de KOMASPEC a seleccionar a LVD como su proveedor preferido de equipos de trabajo de chapa: "Nuestra relación con LVD ha sido muy positiva. La calidad de la asistencia, la capacidad de respuesta y la consistencia de las piezas nos facilita la vida permitiéndonos centrarnos en el día a día de nuestro negocio, hacerlo crecer y no preocuparnos por la puesta a punto de las máquinas o los problemas de producción", dice Conor.

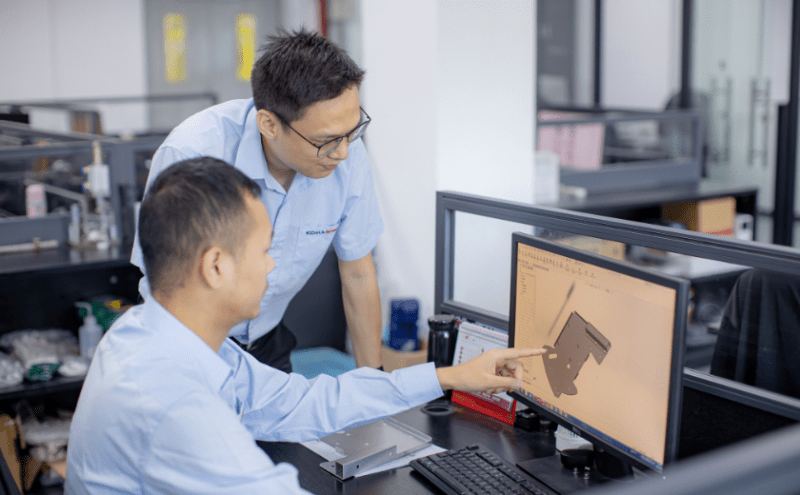

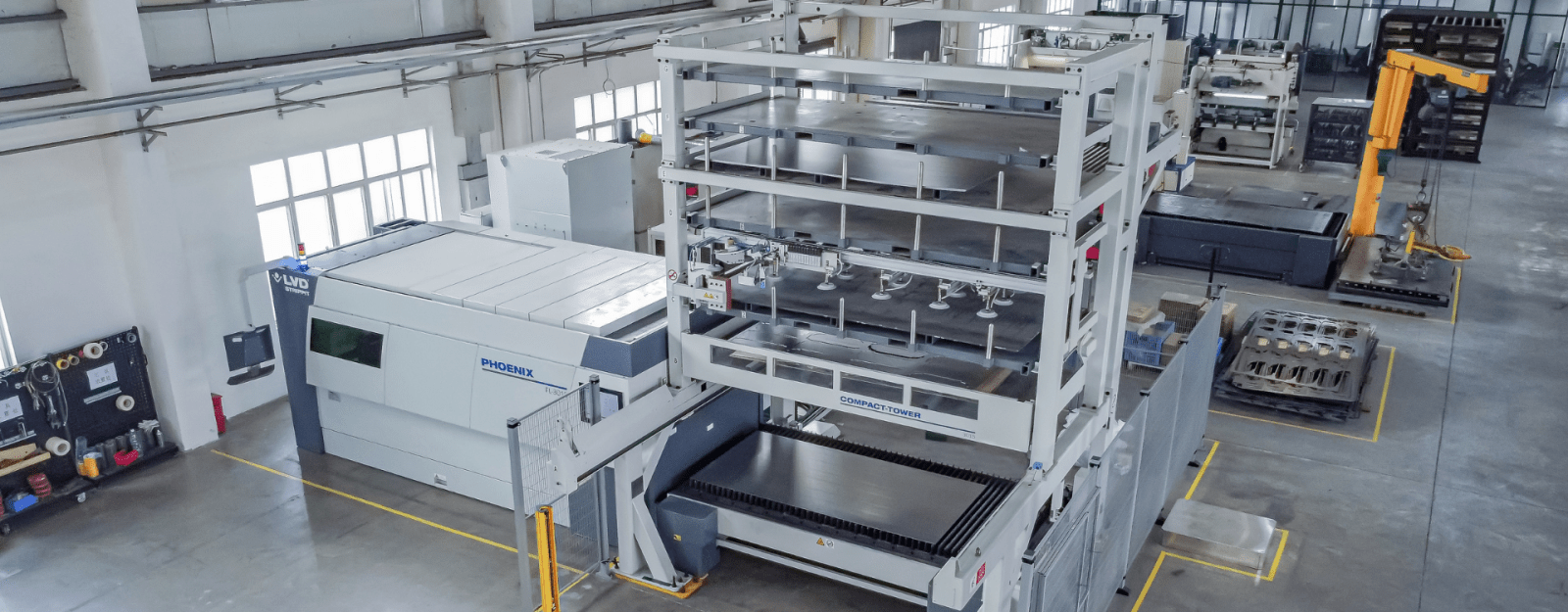

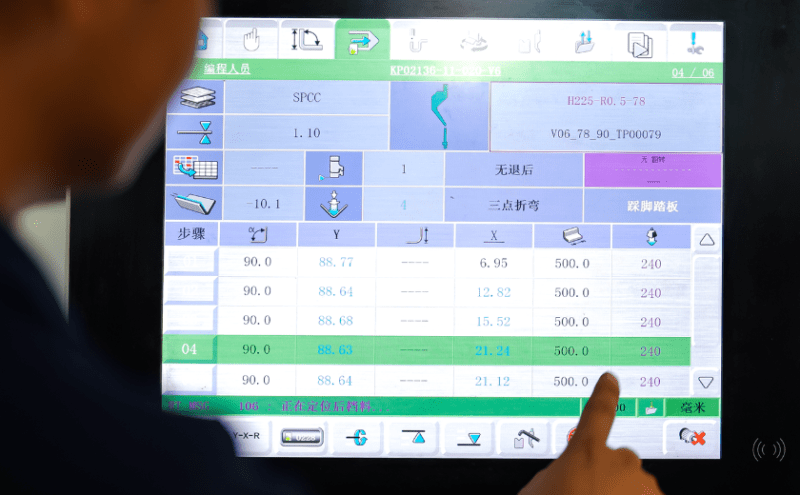

En la actualidad, KOMASPEC cuenta con dos dobladoras Easy-Form® , dos dobladoras Dyna-Press, una Dyna-Cell y una máquina de corte por láser de fibra Phoenix FL-3015 con torre compacta (CT-L). Todos los equipos de LVD pueden conectarse para formar una Fábrica inteligente. "Al conectar nuestro equipo LVD al mismo sistema MES y supervisar continuamente la utilidad, el tiempo de actividad, la producción esperada y real de nuestras máquinas, nos ofrece una visión en tiempo real del rendimiento de nuestros procesos. Nos proporciona información rápida para mejorar a tiempo", subraya Maxime.

"También hemos introducido una plataforma de chapa metálica en línea, Komacut, que facilita la elaboración instantánea de presupuestos, DFM y pedidos en línea. Al extraer datos de los equipos LVD conectados en red, perfeccionamos y mejoramos continuamente la plataforma, lo que resulta especialmente beneficioso para la fijación de precios de los productos y la previsión de los plazos de entrega".