SYNCHRO-FORM PRASA KRAWĘDZIOWA

Doskonała włoska produkcja

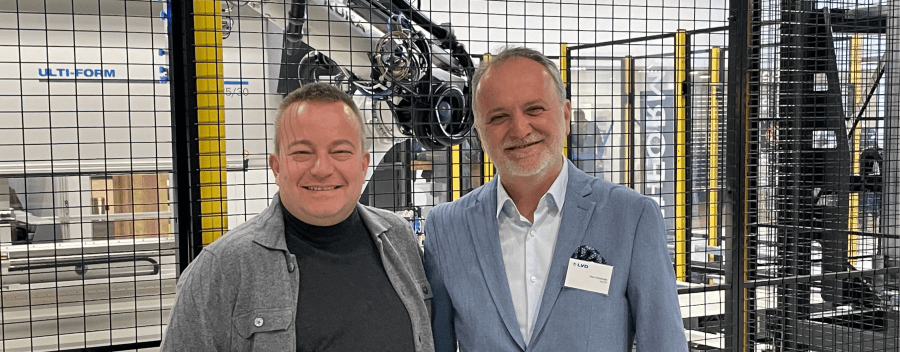

„W latach 80-tych firma zaczęła specjalizować się w obróbce wysoko wytrzymałej stali do budowy ramion żurawi mobilnych”, wyjaśnia Alberto Calzolari, prezes Carpenteria C.S. Fassi był jednym z klientów, którzy nabyli większość udziałów firmy w roku 1989. Przejęcie doprowadziło do znacznego rozwoju. W tamtym czasie firma zatrudniała około piętnastu osób i działała w zakładzie o powierzchni 2400 m². W krótkim czasie wzrosła ona niemalże do 4 000 m 2 , a obecnie wynosi ponad 15 000 m². Carpenteria C.S. dostarcza swojej macierzystej firmie kompletne zestawy gotowe do montażu, ze wszystkimi częściami elektrycznymi, elektronicznymi i hydraulicznymi. „Wykonujemy większość elementów – od podstawy po wszystkie przednie i tylne wsporniki stabilizatorów. Około 90% wyrobów Fassi Gru jest obrabiana w naszych zakładach”, podkreśla Alberto Calzolari. Produkcja ruchomych ramion dźwigów rozpoczyna się od gięcia wysoko wytrzymałego materiału ze stali o granicy plastyczności od 700 do 1 300 N/mm², w zależności od specyfikacji, które mają być spełnione. Te wysokowydajne materiały są trudne do gięcia, tym bardziej w przypadku wysokich wymagań.

Ustawianie obrabianego przedmiotu

W ubiegłym roku Carpenteria C.S. dokonała rewolucyjnej zmiany w procesie gięcia dzięki prasie krawędziowej Synchro-Form. „Wcześniej gięcie profili ramion żurawia było znacznie bardziej wymagające. Obsługa, ustawianie i formowanie dużych detali z wielokrotnym gięciem wymagały długich czasów produkcji oraz intensywnej pracy. Często polegała ona na gięciu metodą prób i błędów, aż do osiągnięcia pożądanego rezultatu”, wyjaśnia Calzolari. „Proces ten wymagał obecności wykwalifikowanych operato-rów oraz stosowania zderzaków, traso-wania linii gięcia i ręcznego manipulowa-nia przedmiotem obrabianym za pomocą dźwigu i osprzętu do podnoszenia”. Alberto Calzolari szukał technologii gięcia umożliwiającej obróbkę dużych profili ze stali o wysokiej wytrzymałości dla typowego ramienia dźwigu.

„Analiza wykonalności takiego systemu automatyzacji rozpoczęła się w 2010 roku”, wspomina Calzolari. „W kolejnych latach poczyniono postępy, ale jedno słabe ogniwo nie dawało nam spokoju –kluczowe zagadnienie dotyczące pozycjo- nowania przedmiotu obrabianego”.

System wymagał precyzji i powtarzalno- ści gięcia bez kompromisów w zakresie produkcji bardzo precyzyjnych części potrzebnych do spawania zroboty-zowanego. „Gdy zobaczyłem proces obróbki za pomocą prasy krawędziowej Synchro-Form firmy LVD, zdałem sobie sprawę, że znalazłem technologię zdolną do zapewnienia oczekiwanej precyzji pozycjonowania dzięki przednim i tylnym pozycjonerom magnetycznym oraz matrycom z systemem Stone radius. Ta synergia pozwoliła nam wyprodukować części z dokładnością większą o 50%”.

Kontrola automatyczna w czasie obróbki

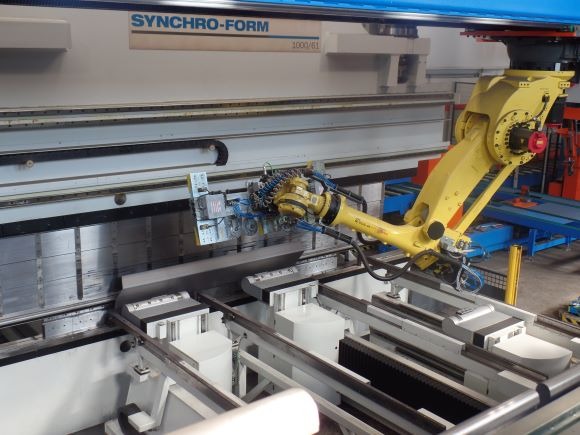

Prasa krawędziowa Synchro-Form 1000/61 o nacisku 1,000 ton i długości gięcia ponad 6 000 mm zainstalowana w Carpenteria C.S. jest wyposażona w rozwiązania technologiczne umożliwia- jące przeprowadzenie w pełni zautoma- tyzowanego procesu. Alberto Calzolari wyjaśnia: „Proces rozpoczyna się od wyciętego laserem półfabrykatu pobranego z magazynu i przetransportowanego przez robota na stanowisko pracy w celu obróbki mechanicznej. Drugi robot dostarcza półfabrykat do prasy krawędziowej Synchro-Form, która wykonuje gięcie w cyklu trwającym średnio pięć minut na detal, w zależności od wielkości i grubości materiału. Po zakończeniu gięcia półwyrób jest automatycznie wyjmowany z prasy i przenoszony przez robota do systemu skanowania 3D w celu kontroli jakości. Jeśli część spełnia wymagania, jest przenoszona na zrobotyzowane stanowisko spawalnicze w celu ostatecznej obróbki”. „Synchro-Form to rewolucyjny system gięcia adaptacyjnego, idealny do obróbki dużych części z wielokrotnym gięciem, takich jak profile sześciokątne do dźwigów wykonane przez Carpenteria C.S.”, mówi Andrew Battistini, kierownik sprzedaży LVD we Włoszech. „Moduły wieloosiowe Synchro-Form pozycjonują obrabiany przedmiot i dokonują pomiaru kątów. Dane są przekazywane do modułu sterowania Touch-B, który dokonuje regulacji ustawienia detalu i suwaka prasy w celu uzyskania prawidłowego profilu. Odchyłki nie są sumowane. Zamiast tego są kompensowane na każdym etapie gięcia. Synchro-Form dostosowuje obrabiany detal w czasie rzeczywistym i ustawia go, dlatego nie ma potrzeby jego obracania, co jest ogromną zaletą”. Dzięki wyjątkowej technologii Synchro-Form Carpenteria C.S. zdołała zoptymalizować proces, zwiększając wydajność oraz podnosząc jakość, niezawodność i elastyczność operacyjną.