Exzellenz Made in Italy

„In den 80er Jahren“, erklärt Alberto Calzolari, CEO von Carpenteria C.S., „spezialisierte sich das Unternehmen auf die Verarbeitung hochfester Stähle für den Bau von Mobilkranarmen. Fassi gehörte zu den Kunden, an die 1989 die Mehrheit der Unternehmensanteileverkauft wurde.“

Die Übernahme führte zu einem bedeutenden strukturellen und organisatorischen Wachstum. Zu dieser Zeit bestand die Belegschaft des Unternehmens aus etwa fünfzehn Mitarbeitern, die in einer 2.400 m² großen Fabrik arbeiteten. In kurzer Zeit wurde die Produktionsfläche auf 4.000 m² fast verdoppelt und beträgt heute nicht weniger als 15.000 m². Carpenteria C.S. liefert seiner Muttergesellschaft montagefertige Kits mit allen elektrischen, elektronischen und hydraulischen Teilen. Calzolari sagt: „Mit Ausnahme der Säule und des Hauptarms stellen wir die meisten Komponenten her, von der Basis bis zu allen vorderen und hinteren Stabilisator-Stützen. Etwa 90% der von Fassi Gru benötigten Fertigungsteile werden in unseren Fabriken hergestellt.“ Die Herstellung der beweglichen Arme des Krans beginnt mit dem Biegen von hochfestem Stahl mit Zug- und Streckgrenzen von 700 bis 1.300 N/mm², abhängig von den einzuhaltenden Spezifikationen. Diese Hochleistungsmaterialien sind schwer zu biegen, insbesondere wenn immer anspruchsvollere Anforderungen erfüllt werden müssen.

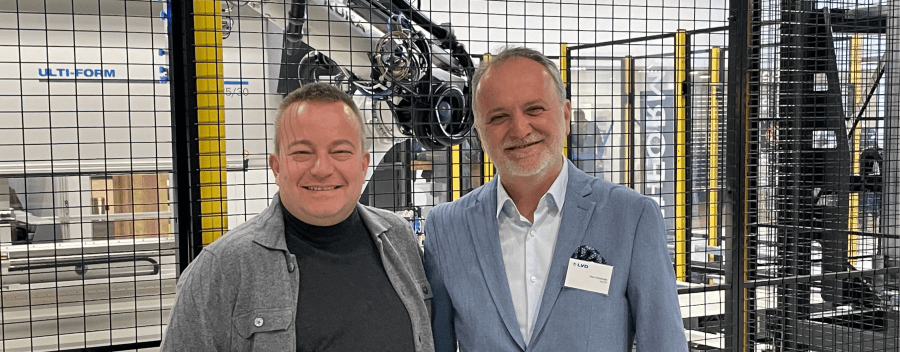

Projektentwicklungsteam: Alberto Calzolari von Carpenteria C.S. (letzter rechts),

Marco Verbini, Graziano Bianchi, Simone Ghidetti und Salvatore Pascarella.

Positionierung des Werkstücks

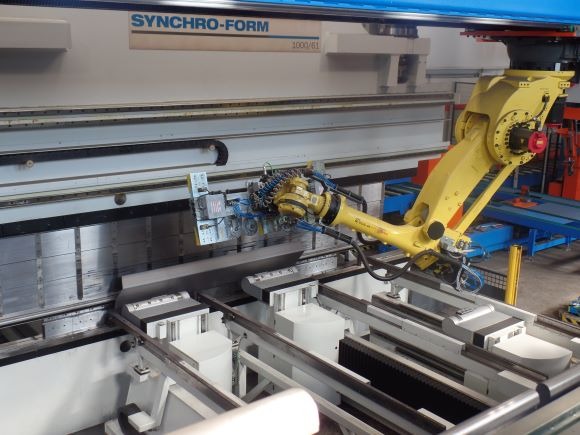

Im vergangenen Jahr hat Carpenteria C.S. seine Biegevorgänge mit einer Synchro-Form Abkantpresse revolutionär geändert.

„Früher war das Biegen der Kranarmprofile viel anspruchsvoller. Das Handhaben, Positionieren und Formen großer Werkstücke mit mehreren Biegungen erforderte lange Produktionszeiten, intensive Arbeit und oft Versuchsbiegungen, bis das gewünschte Ergebnis erzielt wurde“, erklärt Calzolari. „Dieser Prozess machte qualifizierte Bediener unverzichtbar und erforderte die Verwendung von Messgeräten, nachgezeichneten Biegelinien und manueller Manipulation des Werkstücks mit einem Brückenkran und Hebezubehör.“ Mit der vollen Unterstützung von Giovanni Fassi, dem Vorsitzenden der Muttergesellschaft, suchte Calzolari auf dem Markt nach Biegetechnologien, die ein großes, für einen Kranarm typisches hochfestes Stahlprofil handhaben kann. „Die Machbarkeitsanalyse für dieses Automatisierungssystem begann 2010“, erinnert sich Calzolari. „Eine Idee und ein Projekt, das in den folgenden Jahren immer mehr Fortschritte machte, aber bei der ein Schwachpunkt zu lösen war: das kritische Problem der Werkstückpositionierung.“ Das System erforderte Biegepräzision und Wiederholgenauigkeit, um die Teile herzustellen, die für das Roboterschweißen benötigt werden. „Als ich die Synchro-Form-Abkantpresse von LVD in Betrieb sah, wußte ich, dass ich die richtige Technologie gefunden hatte. Die vorderen und hinteren Magnetmodule bieten die erwartete präzische Positionierung des Werkstücks und die Matrizen mit Stone-Radius bieten Teilepräzision. Diese Synergie ermöglichte es uns, das Teil mit 50% besserer Genauigkeit herzustellen“, sagt Calzolari.

Prozesskontrolle in Echtzeit

Die bei Carpenteria C.S. installierte Synchro-Form-Abkantpresse 1000/61– 1.000 Tonnen Presskraft und über 6.000 mm Biegelänge – ist mit technologischen Lösungen ausgestattet, mit denen der Prozess vollständig automatisiert durchgeführt werden kann. Calzolari erklärt: „Es beginnt mit einem lasergeschnittenen Platine, der aus dem Lager entnommen und zur mechanischen Bearbeitung über Roboter zu einer Arbeitsstation transportiert wird. Ein zweiter Roboter liefert den Rohling dann an die Synchro-Form-Abkantpresse, die ihn dann je nach Größe und Dicke des Materials mit einem durchschnittlichen Zyklus von fünf Minuten pro Werkstück biegt. Sobald das Biegen abgeschlossen ist, wird der Rohling automatisch aus der Abkantpresse gezogen und von einem Roboter zur Qualitätskontrolle in ein 3D-Scansystem gebracht. Wenn das Teil die Genauigkeitsanforderungen erfüllt, wird es zur endgültigen Bearbeitung zur Roboterschweißstation gebracht.“ „Synchro-Form ist ein revolutionäres adaptives Biegesystem, das sich ideal für die Herstellung großer Teile mit mehreren Biegungen eignet, z. B. für die Sechskantprofile für Kräne von Carpenteria C.S.“, sagt Andrew Battistini, Vertriebsleiter von LVD Italia. „Die mehrachsigen Synchro-Form-Module positionieren das Werkstück und messen die Winkel. Die digitalen Informationen werden an die Touch-B-Steuerung weitergeleitet, die Einstellungen an der Teile- und Stößelposition vornimmt, um das korrekte Profil zu erzielen. Abweichungen werden nicht angesammelt, sondern in jedem Biegeschritt kompensiert. Synchro-Form passt das Werkstück in Echtzeit an und handhabt es automatisch, mit dem großen Vorteil, dass es nicht gedreht werden muss.“

Dank der Verwendung der exklusiven Synchro-Form-Technologie ist es Carpenteria C.S. gelungen, den Prozess zu optimieren, die Effizienz zu verbessern, Qualität, Zuverlässigkeit und Betriebsflexibilität zu erhöhen.

Lamiera, Gianandrea Mazzola