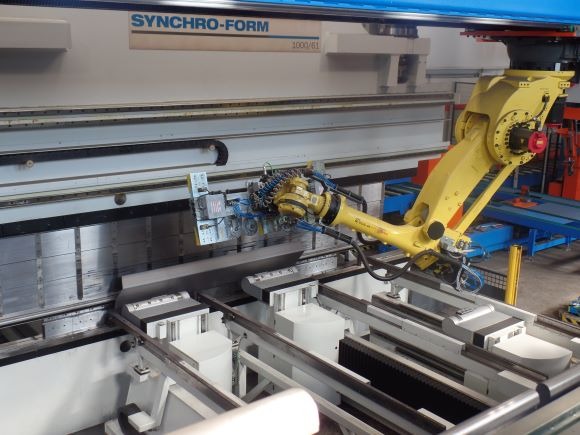

1000T SYNCHRO-FORM PRESS BRAKE

Eccellenza made-in-Italy

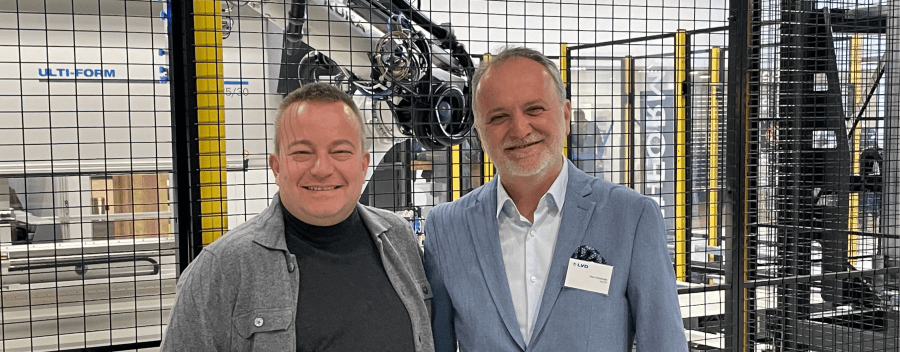

"Negli anni '80", spiega Alberto Calzolari, Amministratore Delegato di Carpenteria C.S., “l’azienda ha iniziato a specializzarsi nella lavorazione di acciai altoresistenziali per la realizzazione di bracci per autogru. Tra i clienti figurava in quel tempo appunto anche Fassi, alla quale nel 1989 è stata ceduta la maggioranza delle quote societarie." Un’acquisizione che ha portato a un’importante crescita strutturale e organizzativa. All’inizio di questo nuovo percorso lo staff dell’azienda era composto da una quindicina di persone, operative in uno stabilimento di 2.400 mq. nel breve la superficie produttiva fu quasi raddoppiata, passando a 4.000 mq e oggi coprendo 15.000 mq. Carpenteria C.S. fornisce alla propria capogruppo dei veri e propri kit pronti per essere assemblati, completi di tutte le parti elettriche, elettroniche e idrauliche. Precisa Calzolari: “Tranne la colonna e il braccio principale, realizziamo tutta la restante componentistica; dunque dal basamento a tutti i supporti stabilizzatori anteriori e posteriori. Circa il 90% della carpenteria richiesta da Fassi Gru viene processata nei nostri stabilimenti.”

Positioning the workpiece

“Prima, piegare i profili dei bracci per le gru era molto più impegnativo. La manipolazione, il posizionamento e la deformazione degli esagoni di grandi dimensioni con pieghe multiple richiedevano tempi lunghi, intenso lavoro e spesso comportavano la piegatura per tentativi fino ad arrivare al risultato,” spiega Calzolari. "Questo processo rendeva indispensabile l'impiego di operatori qualificati e richiedeva l'uso di calibri, linee di piegatura tracciate, con manipolazione manuale del pezzo in lavorazione effettuata con un carroponte e accessori di sollevamento"

Col pieno appoggio di Giovanni Fassi, il presidente della propria capogruppo, Calzolari ha vagliato la tecnologia di piegatura sul mercato in grado di manipolare un grande profilo in acciaio altoresistenziale tipico dei bracci per gru. "L’analisi di fattibilità di questo impianto d’automazione è iniziata nel 2010", ricorda Calzolari. " Un’idea e un progetto che negli anni successivi ha preso sempre più corpo, ma con un unico anello debole da risolvere: la criticità del posizionamento del pezzo." L’impianto richiedeva precisione di piegatura e ripetibilità senza compromessi, per poter portare in saldatura robotizzata la massima precisione. "Quando ho visto all’opera la pressa piegatrice Synchro-Form di LVD, ho capito di aver trovato la tecnologia capace di restituire l’attesa precisione nel posizionamento del pezzo, grazie ai posizionatori magnetici anteriori e posteriori, con l’aiuto delle matrici dotate del raggio stone. Questa sinergia ci ha consentito di produrre la parte con una migliore precisione del 50%,” afferma Calzolari.

In-process control

La piegatrice Synchro-Form 1000/61 - da 1.000 ton su oltre 6.000 mm di lunghezza di piega - installato in Carpenteria C.S. è dotato di soluzioni tecnologiche che consentono lo svolgimento del processo in totale automazione. Calzolari spiega: "Si parte da un foglio di lamiera sagomato prelevato dal magazzino e trasportato con un robot a una stazione di lavoro per la lavorazione meccanica. Un secondo robot consegna quindi il foglio alla pressa piegatrice Synchro-Form che lo piega a un ciclo medio di cinque minuti per pezzo, a seconda delle dimensioni e dello spessore del materiale. Una volta completata la piegatura, l’estrattore spinge fuori il pezzo e il robot lo presenta al sistema di scansione 3D che poi lo controlla automaticamente. Se ritenuto conforme, viene spostato alla stazione di saldatura robotica per la lavorazione finale".

"Synchro-Form è un sistema rivoluzionario di piegatura adattiva, ideale per realizzare particolari di grandi dimensioni con pieghe multiple, come lo sono i profili esagonali per gru realizzati da Carpenteria C.S.", dice Andrew Battistini, Direttore Vendite di LVD Italia. "I moduli multiasse Synchro-Form posizionano il pezzo e ne misurano gli angoli. Le informazioni digitali vengono trasmesse al controllo Touch-B, il quale apporta modifiche alla posizione del pezzo e del pestone per ottenere il profilo corretto. Le variazioni non vengono accumulate, ma compensate nei passi di piegatura seguenti. Synchro-Form adatta il pezzo in tempo reale e lo manipola automaticamente, con il grande vantaggio di non doverlo ruotare".

Grazie all’impiego dell’ esclusiva tecnologia Synchro-Form, Carpenteria C.S. è riuscita a ottimizzare il processo, migliorando l'efficienza, elevando la qualità, l'affidabilità e la flessibilità operativa.