自第一台名为 Fassi 的液压起重机在意大利诞生以来,已经过去了55年。如今,Fassi Gru 已成为全球最大的液压起重机制造商之一。Carpeneria C.S.是 Fassi 集团的一份子,该企业使用 LVD Synchro-Form 折弯机生产用于移动起重机臂的复杂六边形部件。

卓越的“意大利制造”

Carpenteria C.S.首席执行官 AlbertoCalzolari 解释说:“ 在上世纪80年代, 该企业开始专门加工用来制造移动式起重机臂的高强度钢。1989 年 Carpenteria C.S. 向其一些客户出售大部分公司股份,Fassi是其中之一。” 那次收购使其得到了重要的结构性和组织性增长。当时,该公司的员工约有15人,在一个2400平方米的工厂里工作。生产区面积在短期内就扩大到了4000平方米,几乎翻了一番,现在的生产面积已经不少于15000平方米。 Carpenteria C.S. 为母公司提供全套可组装的电气、电子及液压元件。Calzolari说:“除了立柱和主臂,从底座到所有前后稳定器支架的大部分部件都是由我们生产的。Fassi-Gru所需的大约90%的组装都是在我们的工厂里进行的。” 制造起重机的活动臂首先要在700到1300牛/平方毫米的拉伸强度和屈服强度下折弯高强度钢材,具体取决于需要满足的规格。这些高性能材料很难折弯,在满足日益严峻的需求时更是如此。

去年, Carpenteria C.S. 引进了Synchro-Form折弯机,对其折弯工序进行了革命性改变。 “以前,对起重机臂的轮廓折弯要求更高。对具有多个折弯点的大型工件的处理、定位和成型需要较长的生产时间和高强度的工作,并且通常需要经过反复折弯试错,直到达到预期结果。” Calzolari 解释道: “这一过程少不了合格的操作人员,并需要使用量规、跟踪折弯线,用桥式起重机和起重配件对工件进行手动操作。”

在母公司董事长 Giovanni Fassi 的全力支持下, 在市场上寻找能够处理用于典型轮廓的起重机臂的大型高强度钢型材的折弯技术。 ”我们从2010年开始对该自动化系统的可行性进行分析,” Calzolari 回忆道, “刚开始只是一个想法和一个项目,并在接下来的几年里取得了越来越大的进展,但有个薄弱环节有待解决:工件定位的关键问题。” 该系统对折弯精度和可重复性的要求不亚于生产机器人焊接所需的高精度零件。 “ Calzolari说:“当我看到LVD的Synchro-Form折弯机工作时,我意识到我已经找到了能够提供预期精度的工件定位技术,这要归功于前后磁性定位器,以及带有专利Stone圆弧半径的模具的帮助。这种协同作用使我们生产的零件精度提高了50%。”

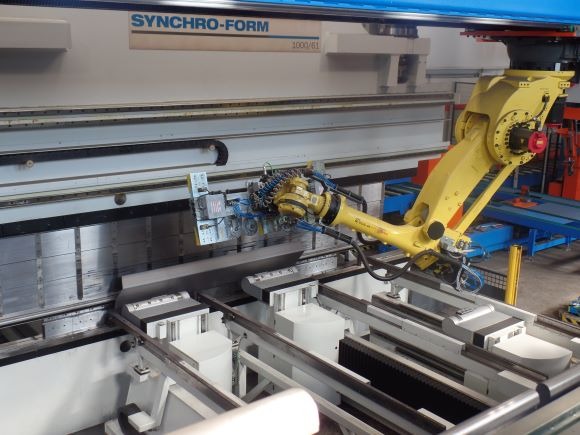

Carpenteria C.S.引进的 Synchro-Form 1000/61折弯机的压力为1000吨,折弯长度可超过6000毫米,并配备了全自动化过程控制技术解决方案。Calzolari 解释道: “它从仓库中取出一块激光切割毛坯,然后机器人自动运送到工位进行机械加工。然后,第二机器人将坯料送到 Synchro-Form 折弯机上,然后对其进行折弯,每个工件的平均折弯周期为5分钟,具体时间取决于材料的尺寸和厚度。折弯完成后,立即自动从折弯机中取出坯料,并由机器人转移至用于质量控制的3D扫描系统。如果零件满足精度要求,则将其移至机器人焊接工位进行最终加工。”

“Synchro-Form是一种革命性的自适应折弯系统,是加工具有多道折弯的大型零部件的理想选择,例如 Carpenteria C.S.生产的起重机用六边形型材,” LVD 意大利公司销售总监 Andrew Battistini 说, “Synchro-Form 的多轴模块用于定位工件并测量角度。数字化信息被转发到Touch-B控制器,对部件和滑块位置进行调整,从而以获得正确的侧面轮廓。误差不会被累积而是会在随后的折弯步骤中进行补偿。Synchro-Form 可自动实时调整工件,其最大优点是无需旋转工件。”

得益于采用了独有的 Synchro-Form 技术,Carpenteria C.S.成功地优化了工艺,提升了效率,产品质量、可靠性和操作的灵活性也都得到提高。