I'm Darran. I'm the senior production engineer here at Electrium, which is a Siemens company.

Here at Electrium, we mainly manufacture power boards, distribution boards, anything within your home to anything that could power a hospital or a school and everything in between. Punch machines are a very large part of our business. It's the centre of our manufacturing.

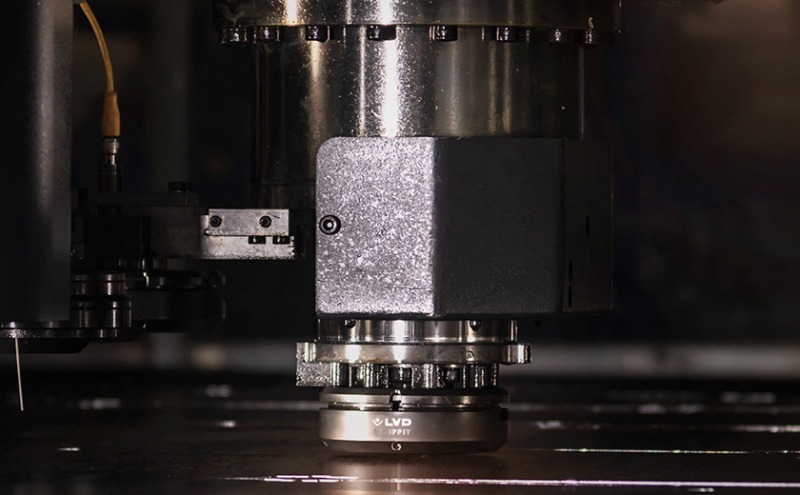

With new technologies in the market, we wanted to try and get everything done on one machine. We were using several machines to do various operations. We recently acquired the PX1225 with an extended tool magazine and an extra 40 stations on top of the 20. We have several multi-tool stations. This affords more freedom for smaller punches, everything from 1.5 to 16 millimetres, so we’re using up less vital space in the turret.

The new punch machines let us do these operations in the way of the form tools, the stamping, the tapping, the wheel forms, the electrical knockouts. And all these forms can be quickly adjusted at the machine with a simple form correction. This has improved our production no end.

And what I like about LVD punch machines is that they're all auto-indexable. It gives you so much freedom in programming. 25% of our day was set-up. This has now been reduced to about 5% a day. The new P Touch screen is very user-friendly. If you've worked in that environment already, then it's quick to learn the machines. I have to say the breakdowns are very, very rare, but the first point of call is over-the-phone support. Quite a lot of times that'll sort the problem out. If not, then we need a call out from an engineer.

Very often it's either later that day or the next day. With a busy production environment, we can't afford not to be producing. It's vital for the LVD support that we get.