Znaczna oszczędność czasu

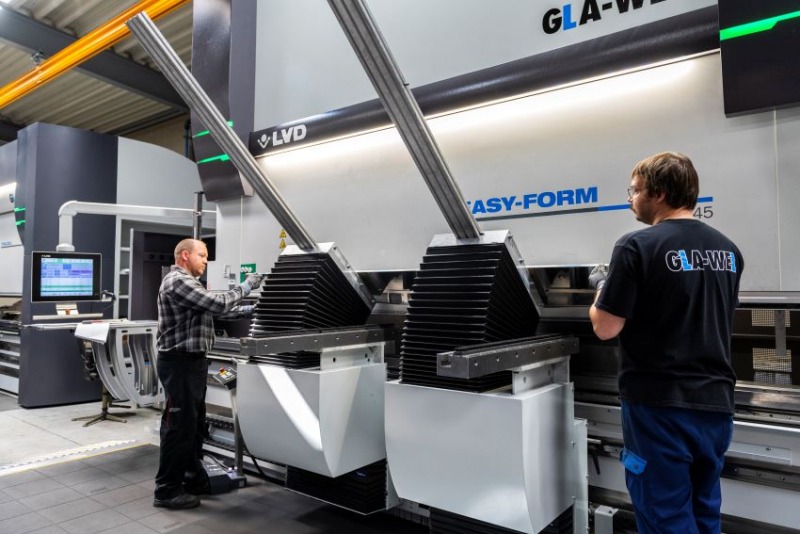

Stephan Glahs twierdzi, że w przeszłości, w zakresie cyfryzacji i integracji z ERP, koncentrowano się na laserach. Gięcie było procesem zewnętrznym, opierającym się na danych z hali produkcyjnej wprowadzanych przez operatora, włączanymi ponownie do systemu ERP. Wiązało się to z koniecznością szacowania kosztów oraz czasu na etapie planowania, a nie na podstawie konkretnych danych. Poleganie na procesie wymagającym umiejętności manualnych stanowiło duże wyzwanie dla GLA-WEL.

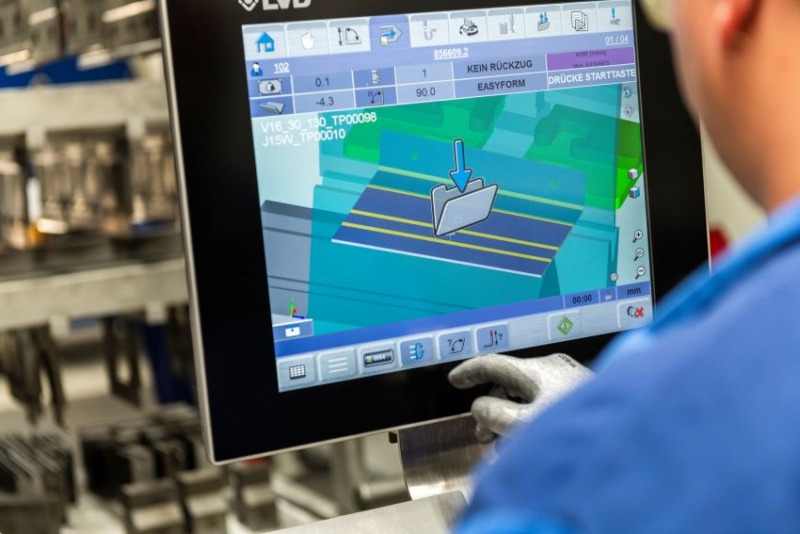

„Obecnie, dzięki CADMAN-SDI, gdy wprowadzamy zadanie do systemu ERP, pliki są automatycznie przesyłane w tle do SDI i od razu uzyskujemy dane dotyczące czasu produkcji i postępu dla wykroju wycinanego laserowo”, mówi Simon Welkener. Tak więc dwa kroki, które były wcześniej wykonywane ręcznie są teraz całkowicie zautomatyzowane.

Marcel Kemner dodaje: „Nie można zmierzyć czasu produkcji na podstawie tego, jak długo część pozostaje w dziale gięcia. Proces rozpoczyna się w momencie złożenia zamówienia przez klienta i kończy w momencie jego zrealizowania. Samo gięcie jest tylko niewielkim ułamkiem tego procesu. Koszt wynika zarówno z czasu przygotowania, jak i z samego gięcia”.

„Zanim nabyliśmy prasy krawędziowe LVD klient składał zamówienie, administrator sprzedaży tworzył je w systemie, po czym dział planowania opracowywał etapy produkcji. Zlecenie było przekazywane do działu projektowania, gdzie obliczano laserową geometrię półfabrykatu. Następnie proces wracał do planowania produkcji i ostatecznie na halę produkcyjną.

„Teraz, kiedy otrzymamy zamówienie od klienta, jeśli dostarczy nam pliki STEP, możemy przejść od razu do realizacji. W przeszłości potrzebowaliśmy dwóch dni na zadania administracyjne, aby przejść do produkcji wyrobu. Obecnie oszczędzamy te dwa dni. Wystarczy

złożyć zamówienie w systemie, sprawdzić czy rysunki są prawidłowe i można wysłać wszystko bezpośrednio do produkcji. Zaoszczędziliśmy 50% czasu spędzanego na administrację projektem”. Kolejne znaczące oszczędności czasu wynikają z automatycznego programowania offline w programie CADMAN-B.