42 lata doświadczenia

Wszystko zaczęło się w stodole w Gommegnies, obok domu Pierre’a Lancelota, inżyniera lotnictwa, w której właściciel zaprojektował od podstaw nowy elektryczny piec wentylowany dla branży piekarniczej. Wykorzystał swoją wiedzę i umiejętności z zakresu aerodynamiki, nauki o technice obróbki oraz dystrybucji powietrza. I tym sposobem w 1980 roku powstała firma Eurofours.

Dziś firmę prowadzą jego synowie Stéphane oraz Nicolas Lancelot, a Eurofours jest godnym naśladowania producentem pieców wentylowanych. W Gommegnies i La Longueville powstały nowe zakłady, a pełne linie produkcyjne są motorem rozwoju firmy. Po szeregu udanych decyzji biznesowych firma zdobyła ugruntowaną pozycję w sektorze piekarniczym i zatrudnia około 150 pracowników w trzech zakładach produkcyjnych.

Nisza rynkowa

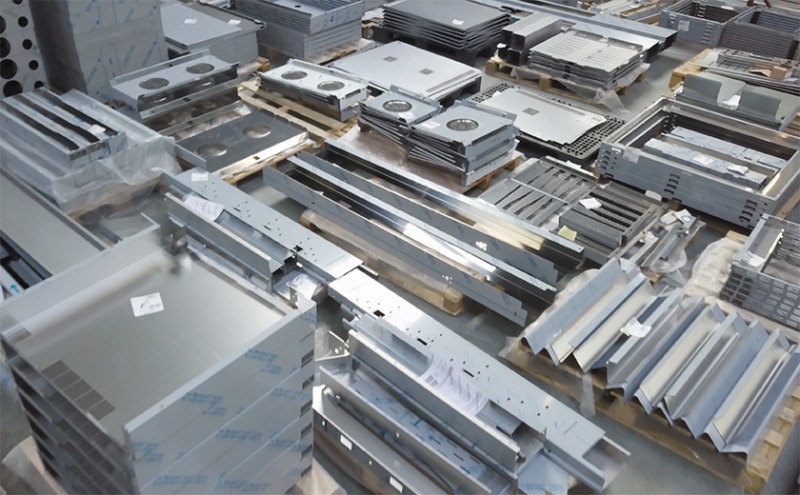

Eurofours produkuje urządzenia do piekarni, cukierni oraz modułowe urządzenia do podgrzewania wypieków i gotowych przekąsek. Firma wykorzystuje w 90% blachę cienką (1,2/1,5 mm). W ofercie produktowej znajdują się wentylowane piece półkowe oraz pokładowe, niskotemperaturowe szafy fermentacyjne, komory i witryny. Eurofours może zaliczyć do swoich klientów wiele znanych marek, takich jak np. Le Nôtre, Ladurée, Paul, Banette, Bridor i Baguépi.

Firma opracowuje kompleksowe projekty dla piekarni, dostarczając im wszystkie potrzebne ekspozytory i gabloty. Możliwość produkcji gotowych rozwiązań jest jednym z jej atutów. Silna pozycja w niszy rynku przekłada się na budowę około 3 tys. pieców rocznie, przy czym 70% obrotu firma osiąga we Francji, a 30% w ponad 100 krajach za granicą, głównie w Kanadzie i Azji.

Mickael Rousseau, dyrektor ds. produkcji i metod, podkreśla: ,,W branży jest duża konkurencja, ale firma Eurofours ma na tyle szeroką ofertę produktów, aby proponować i realizować kompleksowe rozwiązania”.

Kompleksowe rozwiązania

W marcu 2020 r. firma LVD dostarczyła i skonfigurowała wycinarkę laserową Phoenix FL-3015 o mocy 6 kW z automatyzacją Compact Tower, a także dwie prasy krawędziowe: najpierw ToolCell 135/40, a później Easy- Form 9 80/25. Ponadto firma korzysta z oprogramowania CADMAN®. Całość została zainstalowana na początku pandemii Covid, co pozwoliło firmie opanować nowy sprzęt we własnym tempie.

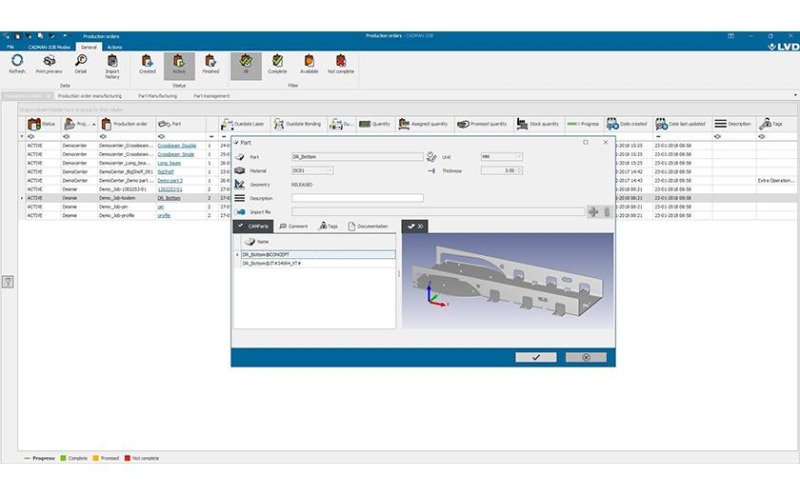

„Dzięki pakietowi CADMAN firma LVD dostarczyła kompletne rozwiązanie. Połączenie oprogramowania, naszego systemu ERP, lasera oraz pras krawędziowych znacznie poprawiło nasze możliwości produkcyjne” — wyjaśnia Yoan Khinache, kierownik działu blach i metod. Laser Phoenix spełnił wymagania firmy Eurofours w zakresie mocy oraz możliwości cięcia różnych materiałów o zróżnicowanej grubości.

Prasy krawędziowe są wyposażone w system laserowego pomiaru kąta gięcia Easy-Form® Laser firmy LVD. Umożliwia maszynie dostosowanie się do materiałów o różnej grubości i sprężystości oraz o różnym układzie włókien, automatycznie kompensując wszelkie zmiany. Eurofours zdecydował się także na zakup prasy ToolCell, głównie ze względu na opcję automatycznej zmiany narzędzi, która skraca operacje aż o 30%.

Dobre wyniki

„Niewątpliwie nadszedł czas na wymianę przestarzałych maszyn. Skontaktowaliśmy się z trzema firmami i wybór padł na LVD. Chcieliśmy mieć większą elastyczność, więcej pracy w trybie just-in-time, a jednocześnie zmniejszyć ilość odpadów, biorąc pod uwagę obecną cenę stali nierdzewnej.” — twierdzi Mickael Rousseau.

„Mamy bardzo dobre relacje z LVD”, dodaje Yoan Khinache. „Demonstracja obróbki naszych detali w XP-Center bardzo nam zaimponowała. Plusem jest również to, że fabryka LVD jest oddalona od naszej jedynie 1,5 godziny drogi. Jeżeli chodzi o gięcie, skusiła nas opcja automatycznej wymiany oprzyrządowania w prasie ToolCell oraz system gięcia adaptacyjnego prasy Easy-Form".

Wyniki mówią same za siebie. ,,Istotna jest redukcja odpadów o 20%, również dzięki zastosowaniu Easy-Form. Oprogramowanie CADMAN pozwala nam lepiej zarządzać zapasami dzięki szybszej produkcji reaktywnej, co z kolei zapewnia większe marże zysku.

Siła robocza w warsztacie blacharskim spadła o połowę, a pracownicy przeszli do montażowni.

Inwestycja umożliwiła nam także produkcję płyt izolacyjnych do naszych urządzeń fermentacyjnych, co stanowiło duży koszt zakupu. Rozpoczęliśmy również obróbkę blach o większej grubości, która wcześniej była zlecana podwykonawcom, kontynuuje Mickael Rousseau.

„Mamy wspaniałą współpracę z działem serwisu, zespołem programistów i panem Gallezem, kierownikiem sprzedaży. Zawsze zwracają uwagę na nasze potrzeby i w razie potrzeby potrafią bardzo szybko zareagować”, podkreśla Mickael Rousseau.

Françoise Soetens – Metallerie

Profil

Firma Eurofours SA

Rok założenia 1980

Branża:

Producent pieców piekarniczych, szaf oraz komór fermentacyjnych, witryn cukierniczych, czekoladowych i piekarniczych

Obrabiane materiały :

Stale nierdzewne, aluminium i stopy specjalne

Wyposażenie :

- Phoenix FL-3015 6 kW z wieżą magazynową CT

- ToolCell 135/40

- Easy-Form-9 80/25

Oprogramowanie:

- CADMAN-SDI, CADMAN-B, CADMAN-L, CADMAN-JOB oraz Touch-4

Eurofours was founded in 1980 by Mr Pierre Lancelot. At Eurofours we have approximately 150 employees who realise a turnover of some €20 million.

Eurofours specialises in manufacturing commercial ovens, accounting for approximately 60% of our production. We also manufacture fermentation cabinets and display cases for baked goods and chocolates. We export to some 100 countries.

Why did we choose LVD’s laser cutting and bending equipment?

The technology opened up new manufacturing possibilities, enabling us to make finished products that are better quality and slightly more sophisticated.

LVD provided us with a complete solution, from the software to the production equipment. We have the complete CADMAN software suite. We use CADMAN-B for the bending process and CADMAN-L to program the laser cutting machine. We also have CADMAN-JOB, the interface between our ERP system and the machines.

As for machinery, we opted for a laser cutting machine with a load/unload tower. Because we manufacture a variety of products, we use many different materials. We wanted a load/unload tower so the machine could function with maximum autonomy.

We also chose an automated press brake, a 4 metre, 135 ton ToolCell. It’s automated, meaning it loads and unloads the tools itself. This represents 30% of the time the operator spends on loading and unloading tools. It also features Easy-Form laser technology, a dynamic angle corrector that saves us having to calculate the grain direction, etc.

In addition to the ToolCell we invested in a smaller machine, an Easy-Form, which enables us to process much smaller parts with no more than one or two bends, freeing up the ToolCell for the big jobs, which take a lot more work. Each week, we ask our ESP system what we need for our production for the coming week or the next 2, 3 or 4 weeks. It details our sheet requirements. This work order is directly integrated into CADMAN-JOB. The software checks several things: whether it knows the part, whether we have already bent it and whether it’s technically feasible. It also gives us a cost and time analysis.

CADMAN-JOB generates a job list, which is a work order for the workshop. We import the program into the machine, which then executes the cutting sequence it’s been given. Once the work order is finished, the pallet is unloaded from the storage tower and placed on a separating table. At this table there is a tablet computer. The operator checks the part and enters into the tablet whether or not it’s acceptable. If the part is OK, the operator assigns it to an available trolley. When this is done a label is generated that contains several elements such as the work order, which is the work order from our ERP system, and it also states whether the part can go straight to assembly or needs to be bent.

As a result we now have 20% less waste material, giving us a bigger return on investment. We have also reduced the labour force by half in our sheet metal workshop. These workers have been reassigned to our assembly workshops, which has also improved our ROI. The insulation panels for our fermentation equipment, which used to be a major purchase cost, are now also manufactured in-house.

We also brought all sheet metal cutting of thick materials, which we used to outsource, back in-house. These are things that weren’t possible before.