42 ans au service de la boulangerie

C’est à Gommegnies que Pierre Lancelot, ingénieur en aéronautique a conçu de A à Z, dans la grange à côté de la maison familiale, un équipement jusque-là inédit : un four ventilé électrique destiné au secteur de la boulangerie. Il s’est appuyé sur sa formation et ses compétences en aéraulique - science et technique du traitement et de la distribution de l’air - pour les adapter au domaine de la cuisson en boulangerie. En 1980, il crée Eurofours.

Aujourd’hui, ses fils Stéphane et Nicolas Lancelot ont repris le relais du père fondateur. La marque Eurofours s’inscrit dans le paysage de la boulangerie, viennoiserie comme la référence en matière de fours ventilés. Les nouveaux bâtiments à Gommegnies et à La Longueville et les lignes de production occupées supportent sa croissance. Plus tard, toute une série d’acquisitions consolide Eurofours dans le domaine de la boulangerie. Environ 150 personnes travaillent sur les trois sites de production.

Un marché de niche

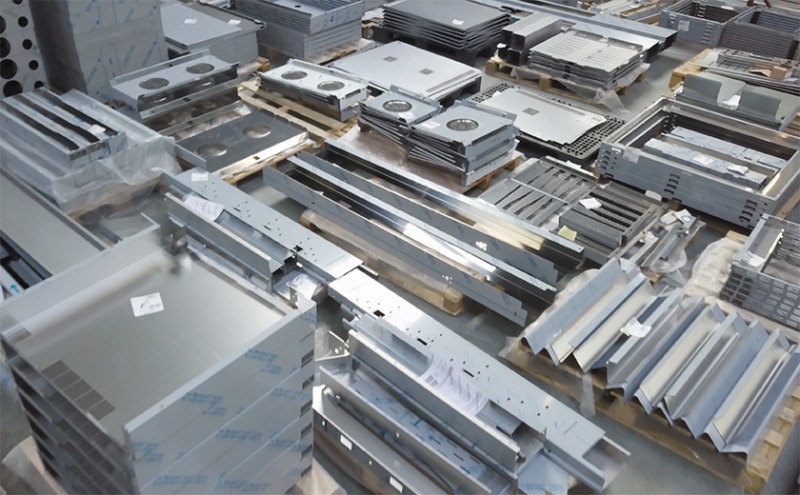

Eurofours produit un ensemble d’équipements adaptés aux boulangeries, pâtisseries, terminaux de cuisson et aux snackings. 90% des tôles utilisées sont en fines épaisseurs (1.2 / 1.5 mm). La gamme de produits se subdivise en fours ; ventilés, à chariots et à soles, en équipements froids; armoires et chambres de fermentation contrôlée et en vitrines. A noter parmi les clients d’Eurofours, des noms aussi connus que Le Nôtre, Ladurée, Paul, Banette, Bridor et Baguépi.

L’entreprise réalise des concepts complets pour les boulangeries, y compris les meubles de présentation et les vitrines. Ce marché de niche permet à la firme de fabriquer environ 3.000 fours par an et de réaliser 70% de son chiffre d’affaires sur la France et 30% à l’exportation vers pas moins de 100 pays, notamment en Asie et au Canada.

« Nous avons beaucoup de concurrents dans le secteur », déclare Mickael Rousseau, directeur de production & méthodes, « mais nous sommes la seule entreprise de ce type à avoir ce bon mix de produits qui nous permet de proposer et de réaliser des solutions complètes. »

Des machines et logiciel performants

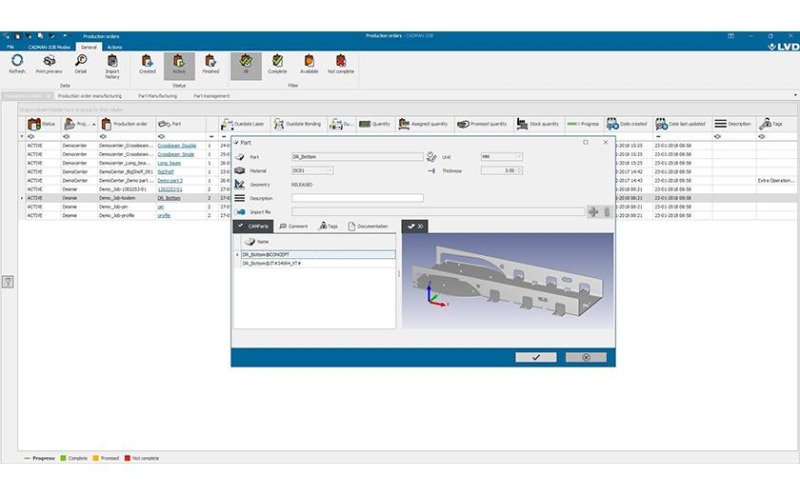

En mars 2020, la société LVD a livré et installé une machine de découpe laser Phoenix FL-3015 6 kW avec l’automatisation Tour Compacte et deux presses plieuses : une ToolCell 135/40 complétée plus tard par l' Easy-Form 9 80/25. De plus, la société dispose du logiciel CADMAN® de LVD. L’installation et la mise en route de ces machines et du logiciel ont eu lieu au tout début de la pandémie de la covid, ce qui a permis une mise au point tout en douceur.

Yoan Khinache, responsable méthodes & production tôlerie, explique : « LVD nous a offert une solution complète avec toute la suite CADMAN. La connectivité du logiciel LVD avec notre système ERP, le laser et les presses plieuses a considérablement amélioré nos capacités de fabrication. Le Phoenix répondait aux besoins d’Eurofours en termes de puissance et capacité de coupe dans différents matériaux et épaisseurs. »

Les presses plieuses sont équipées du système de pliage adaptatif au cours du processus Easy-Form® Laser, qui leur permet de s’adapter aux variations de matériaux telles que l’épaisseur de la tôle, l’écrouissage et le sens de laminage en temps réel, garantissant l'angle de pliage désiré. Pour ce qui est de la ToolCell, c’est le changeur d'outils automatique, gagnant 30% du temps, qui a séduit Eurofours.

Bons résultats

« Nous devions absolument remplacer notre parc machines vieillissant. Nous avons donc fait appel à trois sociétés et notre choix s’est porté sur LVD. Nous souhaitions avoir plus de flexibilité et aussi travailler davantage en ‘just in time’, tout en diminuant le taux de chute, vu le prix actuel de l’inox », souligne Monsieur Rousseau.

« Nous avons eu un très bon échange avec les différents interlocuteurs de chez LVD », ajoute Monsieur Khinache. « La démo dans leur Centre d’Expérience avec nos pièces a été convaincante mais également la proximité de l’usine LVD située à 1h30 de la nôtre ont aussi influencé notre choix. Le gain de temps par le chargement entièrement automatisé des outils de la ToolCell et les capacités de l’Easy-Form Laser pour la partie pliage nous ont convaincus. » Et le résultat est là. Monsieur Rousseau : « Une chose importante déjà, nous avons réduit de 20% le taux de chute, notamment grâce à l’utilisation de l’Easy-Form. Le logiciel CADMAN nous permet de mieux gérer le stock en ayant un délai de production réactif plus rapide et donc de développer de meilleures marges. »

« On a également divisé par deux la main d’oeuvre dans l’atelier de tôlerie. Ces gens ont été déplacés dans les ateliers de montage. » « L’investissement nous a aussi permis de fabriquer les panneaux d’isolants pour notre matériel de fermentation, qui est déjà un gros pôle d’achat Dernière chose, on a repris toute la sous-traitance qu’on avait en découpe tôlerie sur les grosses épaisseurs. »

Il conclut : « Nous avons un très bon partenariat aussi bien avec le SAV, les équipes de développeurs qu’avec le commercial Monsieur Gallez. L’équipe LVD reste toujours à notre écoute et sait être très réactive lorsqu’il le faut. »

Françoise Soetens – Metallerie

Profil

Entreprise Eurofours SA

Fondée en: 1980

Activité:

Fabrication de fours de boulangerie, armoires et chambres de fermentation, meubles de présentation de pâtisserie, chocolaterie et

boulangerie

Matériaux traités :

Aciers inoxydables, aluminium et alliages spéciaux

Installations LVD :

- Phoenix FL-3015 6 kW avec Compact Tower

- ToolCell 135/40

- Easy-Form-9 80/25

Logiciels :

- CADMAN-SDI, CADMAN-B, CADMAN-L, CADMAN-JOB et Touch-i4

Eurofours was founded in 1980 by Mr Pierre Lancelot. At Eurofours we have approximately 150 employees who realise a turnover of some €20 million.

Eurofours specialises in manufacturing commercial ovens, accounting for approximately 60% of our production. We also manufacture fermentation cabinets and display cases for baked goods and chocolates. We export to some 100 countries.

Why did we choose LVD’s laser cutting and bending equipment?

The technology opened up new manufacturing possibilities, enabling us to make finished products that are better quality and slightly more sophisticated.

LVD provided us with a complete solution, from the software to the production equipment. We have the complete CADMAN software suite. We use CADMAN-B for the bending process and CADMAN-L to program the laser cutting machine. We also have CADMAN-JOB, the interface between our ERP system and the machines.

As for machinery, we opted for a laser cutting machine with a load/unload tower. Because we manufacture a variety of products, we use many different materials. We wanted a load/unload tower so the machine could function with maximum autonomy.

We also chose an automated press brake, a 4 metre, 135 ton ToolCell. It’s automated, meaning it loads and unloads the tools itself. This represents 30% of the time the operator spends on loading and unloading tools. It also features Easy-Form laser technology, a dynamic angle corrector that saves us having to calculate the grain direction, etc.

In addition to the ToolCell we invested in a smaller machine, an Easy-Form, which enables us to process much smaller parts with no more than one or two bends, freeing up the ToolCell for the big jobs, which take a lot more work. Each week, we ask our ESP system what we need for our production for the coming week or the next 2, 3 or 4 weeks. It details our sheet requirements. This work order is directly integrated into CADMAN-JOB. The software checks several things: whether it knows the part, whether we have already bent it and whether it’s technically feasible. It also gives us a cost and time analysis.

CADMAN-JOB generates a job list, which is a work order for the workshop. We import the program into the machine, which then executes the cutting sequence it’s been given. Once the work order is finished, the pallet is unloaded from the storage tower and placed on a separating table. At this table there is a tablet computer. The operator checks the part and enters into the tablet whether or not it’s acceptable. If the part is OK, the operator assigns it to an available trolley. When this is done a label is generated that contains several elements such as the work order, which is the work order from our ERP system, and it also states whether the part can go straight to assembly or needs to be bent.

As a result we now have 20% less waste material, giving us a bigger return on investment. We have also reduced the labour force by half in our sheet metal workshop. These workers have been reassigned to our assembly workshops, which has also improved our ROI. The insulation panels for our fermentation equipment, which used to be a major purchase cost, are now also manufactured in-house.

We also brought all sheet metal cutting of thick materials, which we used to outsource, back in-house. These are things that weren’t possible before.