42 jaar ten dienste van bakkerijen

Het begon allemaal in de schuur naast zijn huis in Gommegnies, waar Pierre Lancelot, een luchtvaartingenieur, een totaal nieuwe elektrische heteluchtoven vanaf nul ontwierp voor de bakkerij-industrie. Hij paste zijn kennis en vaardigheden in de aërolica (de wetenschap en techniek van het behandelen en distribueren van lucht) toe op het bakken. In 1980 werd Eurofours geboren.

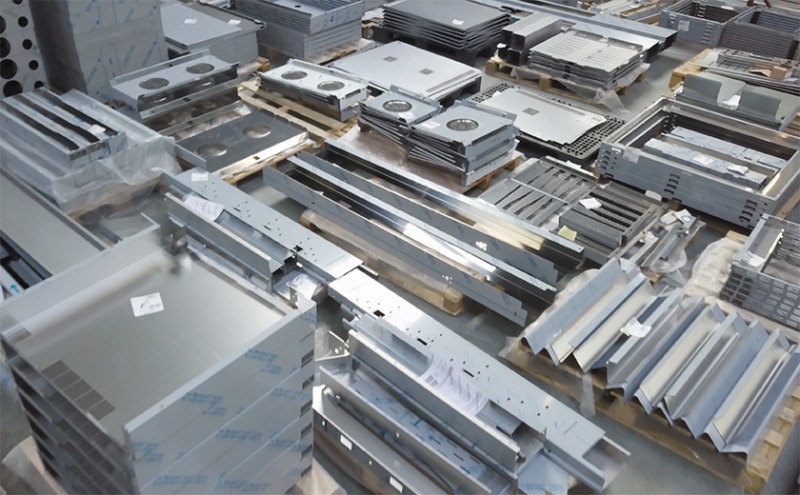

Vandaag leiden zijn zonen Stéphane en Nicolas Lancelot het bedrijf en is Eurofours de benchmark voor geventileerde ovens voor bakkerijen en patisserieën. Er werden nieuwe fabrieken gebouwd in Gommegnies en La Longueville, en drukke productielijnen zorgen voor de uitbreiding van het bedrijf. Na een reeks van overnames is het bedrijf een gevestigde naam geworden in de bakkerijsector met ongeveer 150

werknemers op drie productielocaties.

Een nichemarkt

Eurofours produceert apparatuur voor bakkerijen, patisserieën, broodjeszaken en snackbars. 90% van het plaatmetaal dat ze gebruiken is dun (1,2/1,5 mm). Het productgamma omvat heteluchtovens, karren- of vloerovens, rijskasten en -kamers en vitrines met een gecontroleerde lage temperatuur. Eurofours mag bekende namen zoals Le Nôtre, Ladurée, Paul, Banette, Bridor en Baguépi tot zijn klanten rekenen.

Het bedrijf ontwerpt volledige bakkerijen en levert alle toonbanken en vitrines die ze nodig hebben. Het vermogen om deze kant-en-klare oplossingen te leveren is één van de sterke punten van het bedrijf. Dankzij deze nichemarkt kan Eurofours ongeveer 3.000 ovens per jaar bouwen. Hierbij wordt 70% van de omzet behaald in Frankrijk en 30% uit de export naar niet minder dan 100 landen, hoofdzakelijk Canada en landen in Azië.

”Onze sector kent zeer veel concurrentie”, aldus Mickael Rousseau, directeur productie en methodes, ”maar wij zijn het enige bedrijf dat zo'n brede productmix aanbiedt. Hierdoor kunnen we uitgebreide oplossingen voorstellen en realiseren.”

Complete oplossing

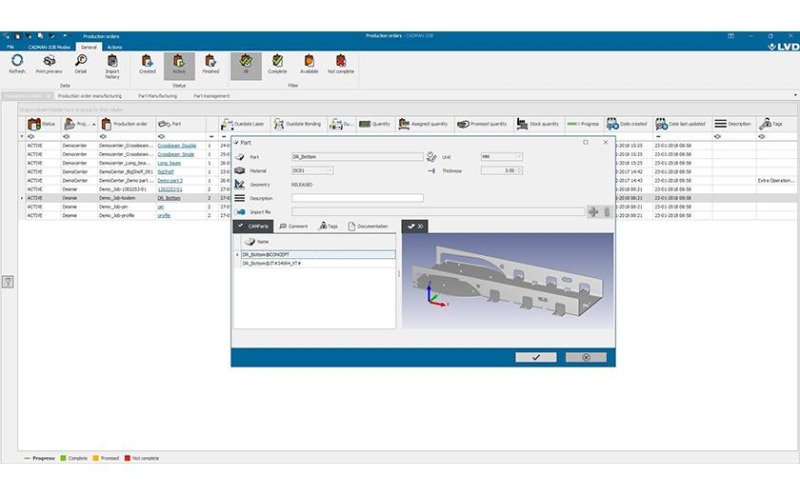

In maart 2020 leverde en installeerde LVD een Phoenix FL-3015 6 kW lasersnijmachine met Compact Tower-automatisering, evenals twee afkantpersen: eerst een ToolCell 135/40 en later een Easy- Form 9 80/25. Daarnaast heeft het bedrijf de CADMAN®-software van LVD aangeschaft. De machines en de software werden aan het begin van de coronapandemie geïnstalleerd. Hierdoor kon het bedrijf in eigen tempo vertrouwd raken met de nieuwevapparatuur.

Yoan Khinache, manager plaatbewerking en methodes, legt uit: ”Met de CADMAN-suite heeft LVD een complete oplossing geleverd. Dankzij de connectiviteit tussen de software, ons ERP-systeem, de laser en de afkantpersen is onze productiecapaciteit aanzienlijk verbeterd.” De Phoenix voldeed aan de vereisten van Eurofours qua vermogen en snijcapaciteit in verschillende materialen en diktes.

De afkantpersen zijn uitgerust met LVD’s adaptieve hoekmeetsysteem Easy-Form® Laser, waardoor aanpassing mogelijk is aan materiaalvariaties zoals plaatdikte, koudversteviging en walsrichting. Hierdoor wordt de gewenste plooihoek gegarandeerd. Voor wat betreft de ToolCell was de automatische gereedschapswisselaar met een besparing van 30% in tijd, de overtuigende factor voor Eurofours.

Goede resultaten

”We hebben een zeer goede relatie met LVD”, voegt Khinache toe. ”De demonstratie die ze gaven in hun Experience Center met onze onderdelen was bijzonder indrukwekkend. Het is ook een pluspunt dat de LVD-fabriek maar op anderhalf uur afstand van onze eigen fabriek ligt. Op het gebied van plooien werden we overtuigd door de tijdbesparingen van de automatische gereedschapswisselaar van de ToolCell en de mogelijkheden van Easy-Form Laser."

De resultaten spreken voor zich. Rousseau: ”Een belangrijk punt is dat we het schrootpercentage met 20% hebben verminderd, wederom dankzij het gebruik van de Easy-Form. Met de CADMAN-software kunnen we onze voorraad beter beheren doordat we sneller kunnen reageren. Dit zorgt op zijn beurt voor hogere winstmarges.

”We hebben ook het aantal medewerkers in de plaatbewerking gehalveerd. Deze mensen werden overgeplaatst naar de assemblage.

”Dankzij de investering konden we ook de isolatiepanelen voor onze rijsapparatuur fabriceren. De aanschafkosten voor deze panelen waren hoog. We voeren nu ook alle snijopdrachten in hogere diktes, die we vroeger uitbesteedden, zelf uit."

Hij sluit af met: ”We hebben een geweldige samenwerking met de dienst naverkoop, het engineeringteam en de sales manager, de heer Gallez. Ze houden altijd rekening met wat we nodig hebben en kunnen indien nodig zeer snel reageren.”

Françoise Soetens – Metallerie

Profiel

Bedrijf: Eurofours SA

Sinds: 1980

Sector:

Fabrikant van bakkerijovens rijskasten en -kamers, vitrines voor patisserie, chocolade en bakkerij.

Werkt met:

Roestvrij staal, aluminium en speciale legeringen

Uitgerust met:

- Phoenix FL-3015 6 kW met Compact Tower

- ToolCell 135/40

- Easy-Form-9 80/25

Software:

- CADMAN-SDI, CADMAN-B, CADMAN-L, CADMAN-JOB en Touch-i4

Eurofours was founded in 1980 by Mr Pierre Lancelot. At Eurofours we have approximately 150 employees who realise a turnover of some €20 million.

Eurofours specialises in manufacturing commercial ovens, accounting for approximately 60% of our production. We also manufacture fermentation cabinets and display cases for baked goods and chocolates. We export to some 100 countries.

Why did we choose LVD’s laser cutting and bending equipment?

The technology opened up new manufacturing possibilities, enabling us to make finished products that are better quality and slightly more sophisticated.

LVD provided us with a complete solution, from the software to the production equipment. We have the complete CADMAN software suite. We use CADMAN-B for the bending process and CADMAN-L to program the laser cutting machine. We also have CADMAN-JOB, the interface between our ERP system and the machines.

As for machinery, we opted for a laser cutting machine with a load/unload tower. Because we manufacture a variety of products, we use many different materials. We wanted a load/unload tower so the machine could function with maximum autonomy.

We also chose an automated press brake, a 4 metre, 135 ton ToolCell. It’s automated, meaning it loads and unloads the tools itself. This represents 30% of the time the operator spends on loading and unloading tools. It also features Easy-Form laser technology, a dynamic angle corrector that saves us having to calculate the grain direction, etc.

In addition to the ToolCell we invested in a smaller machine, an Easy-Form, which enables us to process much smaller parts with no more than one or two bends, freeing up the ToolCell for the big jobs, which take a lot more work. Each week, we ask our ESP system what we need for our production for the coming week or the next 2, 3 or 4 weeks. It details our sheet requirements. This work order is directly integrated into CADMAN-JOB. The software checks several things: whether it knows the part, whether we have already bent it and whether it’s technically feasible. It also gives us a cost and time analysis.

CADMAN-JOB generates a job list, which is a work order for the workshop. We import the program into the machine, which then executes the cutting sequence it’s been given. Once the work order is finished, the pallet is unloaded from the storage tower and placed on a separating table. At this table there is a tablet computer. The operator checks the part and enters into the tablet whether or not it’s acceptable. If the part is OK, the operator assigns it to an available trolley. When this is done a label is generated that contains several elements such as the work order, which is the work order from our ERP system, and it also states whether the part can go straight to assembly or needs to be bent.

As a result we now have 20% less waste material, giving us a bigger return on investment. We have also reduced the labour force by half in our sheet metal workshop. These workers have been reassigned to our assembly workshops, which has also improved our ROI. The insulation panels for our fermentation equipment, which used to be a major purchase cost, are now also manufactured in-house.

We also brought all sheet metal cutting of thick materials, which we used to outsource, back in-house. These are things that weren’t possible before.