Langdurige samenwerking

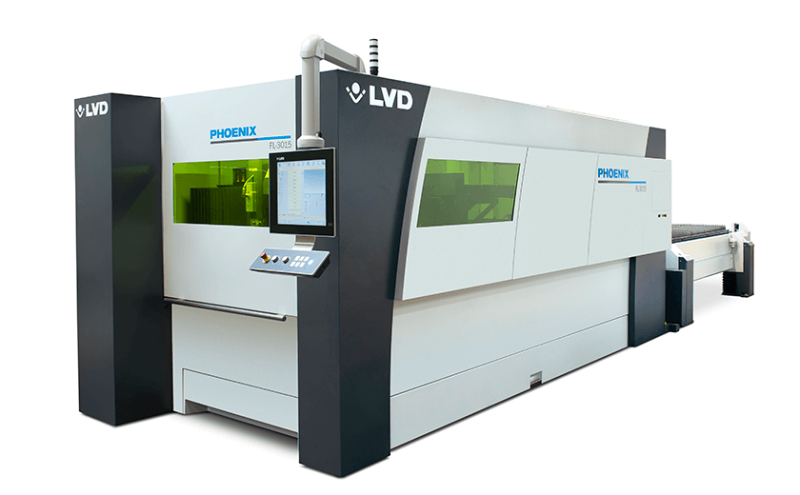

Dit is de nieuwste fase in een langdurige relatie met LVD. In 2011 werden de eerste LVD-machines geleverd aan Meurer. Tot dat moment besteedde het bedrijf de plaatbewerking uit. LVD trainde ongeveer 20 mensen van engineering en productie in het ontwerpen, programmeren en lasersnijden en plooien van plaatonderdelen.

”In 10 jaar tijd heeft de productieomgeving bij Meurer een enorme ontwikkeling doorgemaakt. Maar dat is niet in één dag gebeurd, we zijn altijd stap voor stap vooruitgegaan.”

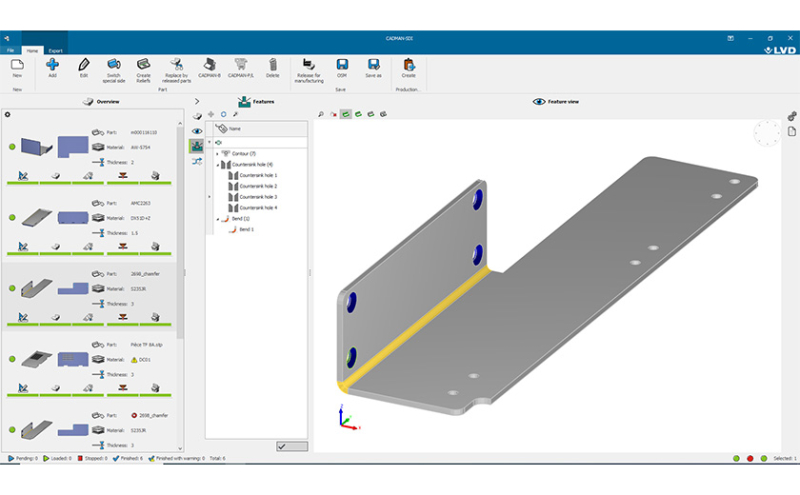

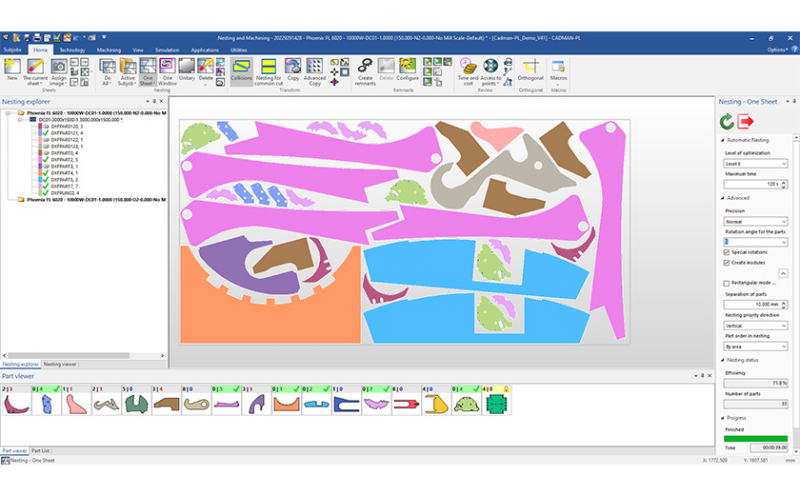

De volgende stap werd gezet in 2016 toen Busch verantwoordelijk werd voor de componentproductie. ”We voerden een zorgvuldige audit uit van het hele productieproces zodat we het konden reorganiseren en optimaliseren. ”Voor de overstap van 2D naar 3D moesten we plaatonderdelen zo kunnen ontwerpen dat ze maakbaar waren. Onze technici werkten samen met LVD aan de continue verfijning van de stukken, zodat we ze perfect konden nesten en produceren.”