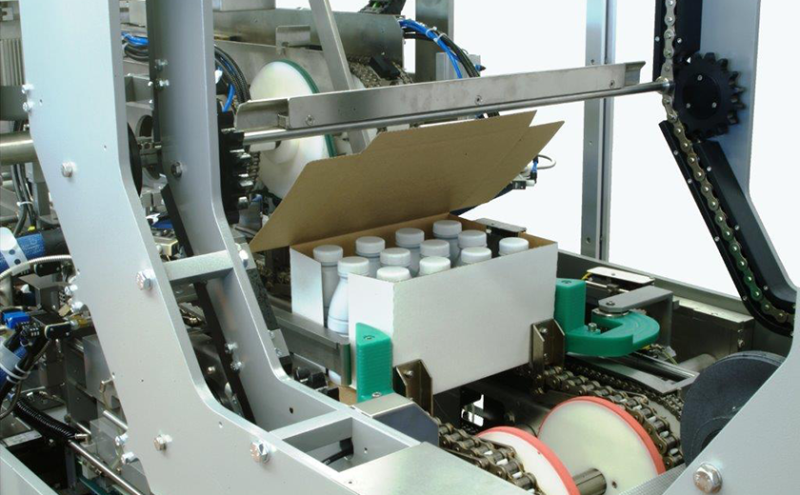

Une collaboration longue

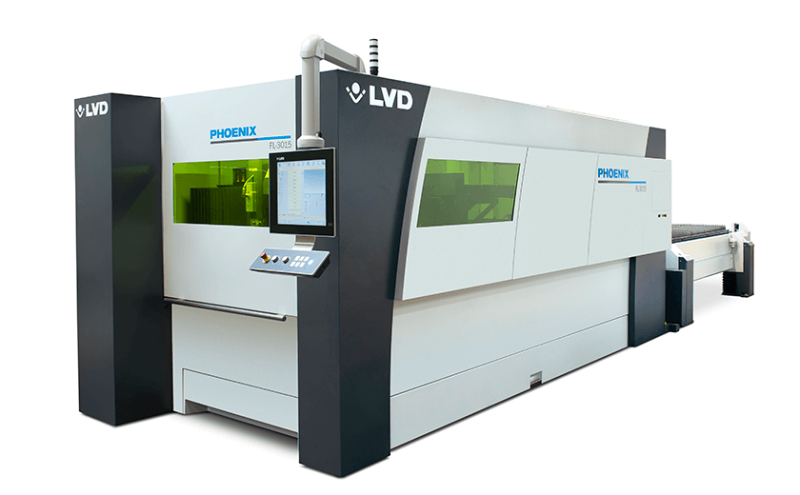

Il s'agit de l'étape la plus récente d'une longue collaboration avec LVD. Meurer a acquis ses premières machines LVD en 2011. Jusque-là, l'entreprise sous-traitait ses opérations de tôlerie. LVD a formé une vingtaine de personnes dans les services d'ingénierie et de production sur la conception, la programmation et la production de pièces en tôle découpées au laser et pliées.

L'environnement de production chez Meurer a évolué considérablement en dix ans. Mais ce n'est pas arrivé du jour au lendemain, nous avons progressé pas à pas. »

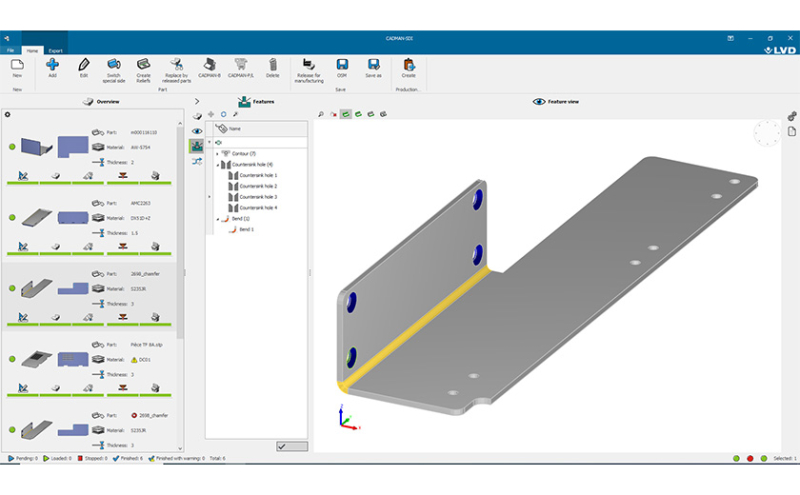

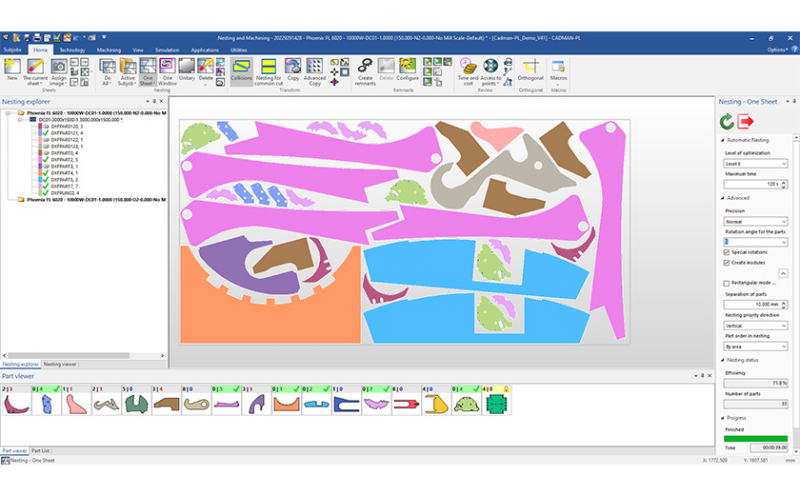

L'étape suivante remonte à 2016, lorsque Busch a pris la direction de la production de pièces. « Nous avons analysé soigneusement le processus de fabrication entier pour le réorganiser et l'optimiser.

Le passage de la 2D à la 3D nous a permis de concevoir nos pièces en tôle de manière à pouvoir les fabriquer. Nos ingénieurs ont collaboré avec LVD pour les améliorer constamment afin que nous puissions concevoir les bonnes pièces, les optimiser sur chaque tôle et les produire.