Langfristige Partnerschaft

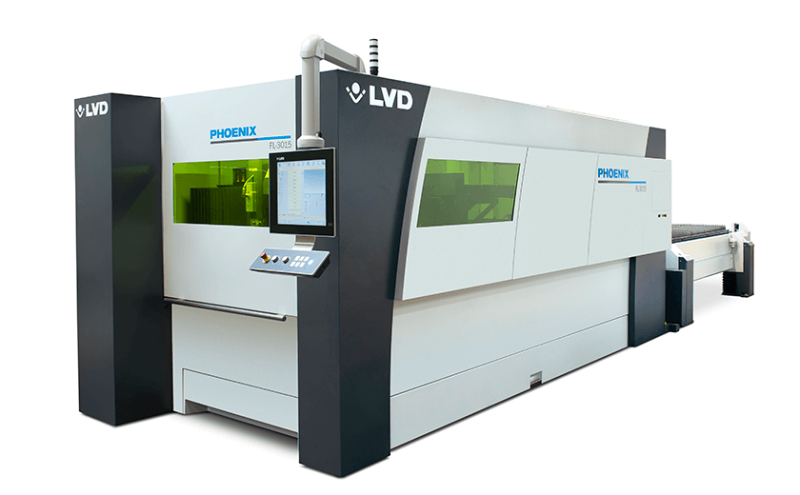

Dies ist die jüngste Etappe in einer langfristigen Beziehung mit LVD. Die ersten LVD-Maschinen wurden 2011 an Meurer geliefert. Bis dahin hatte das Unternehmen die Blechbearbeitung ausgelagert. LVD schulte etwa 20 Mitarbeiter aus der Entwicklung und Produktion darin, wie man lasergeschnittene und geformte Blechteile entwirft, programmiert und herstellt.

„Wenn wir 10 Jahre zurückblicken, sehen wir, dass sich das Produktionsumfeld bei Meurer enorm weiterentwickelt hat. Aber das ist nicht über Nacht passiert, wir haben uns immer Schritt für Schritt

vorwärts bewegt.“

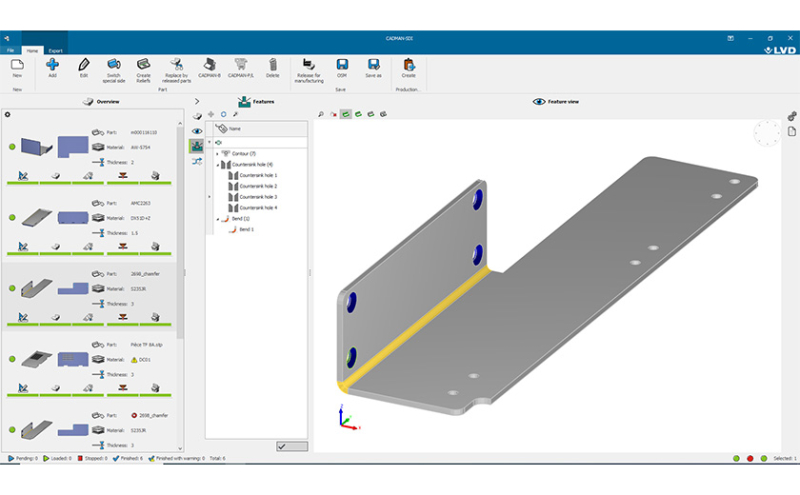

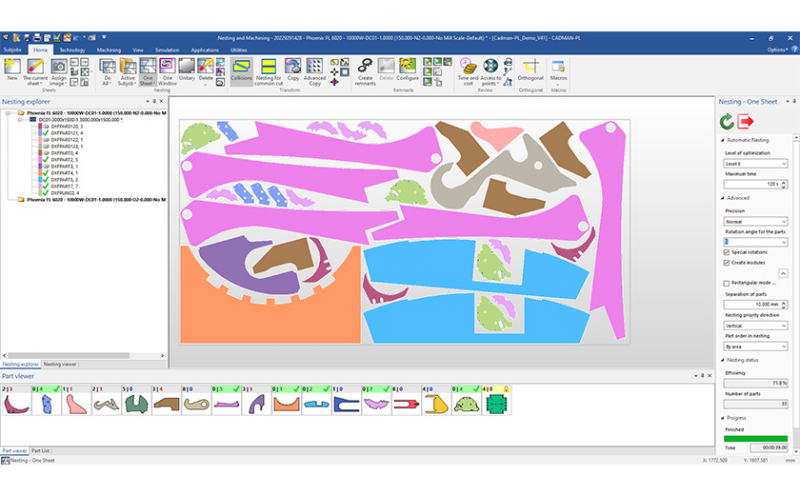

Der nächste Schritt kam im Jahr 2016, als Herr Busch die Leitung der Teileproduktion übernahm. „Wir haben den gesamten Herstellungsprozess sorgfältig geprüft, um ihn neu zu organisieren und zu optimieren.“ „Beim Wechsel von 2D zu 3D mussten wir in der Lage sein, die Metallblechteileso zu konstruieren, dass wir sie herstellen konnten. Unsere Ingenieure arbeiteten also mit LVD zusammen, um sie ständig zu verfeinern, damit wir die richtigen Blechteile bekommen und sie auf dem Blech optimieren und produzieren können.“