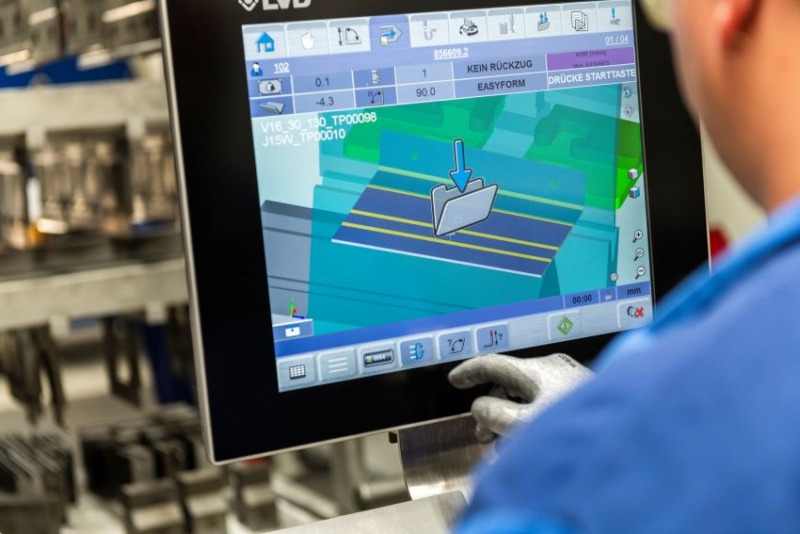

Een andere belangrijke tijdsbesparende factor is de geautomatiseerde offlineprogrammering in CADMAN-B.

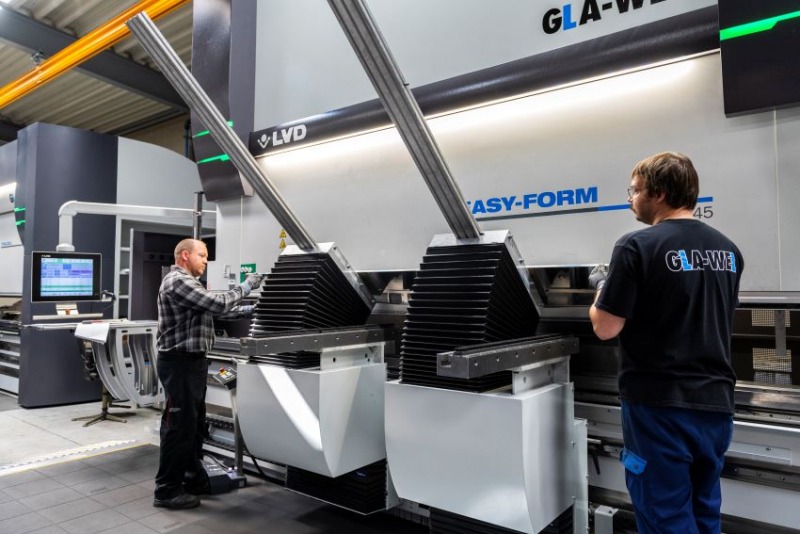

“Vroeger programmeerden we aan de machine; je kan je dus voorstellen hoe onze productietijden en -capaciteit verbeterd zijn,” zegt Stephan Glahs. “Nu moeten we alleen het STEP-bestand importeren, klaar. Al deze stappen samen besparen ons gigantisch veel tijd.” CADMAN-JOB speelt mee wanneer het order in productie gaat. “Omdat je de joblijst die een machine moet uitvoeren in CADMAN-JOB vastlegt, kan je de taken anders rangschikken naargelang de prioriteit en de beschikbaarheid van de machines. Zo beperk je de stilstandtijd tot een minimum,” zegt Stephan Glahs. Wat de afkantpersen betreft, was het eerst de bedoeling om enkel de ToolCell aan te kopen, die ideaal was om spoedklussen en kleine partijen te automatiseren,” zegt Marcel Kemner, “maar uiteindelijk kochten we drie machines omdat het hoekmeetsysteem Easy-Form® Laser beduidend beter was dan de naaste concurrentie.” Het garandeert niet alleen nauwkeurig werk, het bespaart ook nog eens veel tijd. “In het verleden moesten we het stuk plooien, uitnemen, meten, opnieuw plooien, en dat tot soms wel drie of vier keer. Met Easy-Form moet je het alleen plooien, uitnemen en je bent klaar.” Volgens GLA-WEL leverde de eerste afkantpers van LVD een algemene productiviteitsstijging op van 18,52% vergeleken met een twee jaar oude machine van een andere fabrikant.