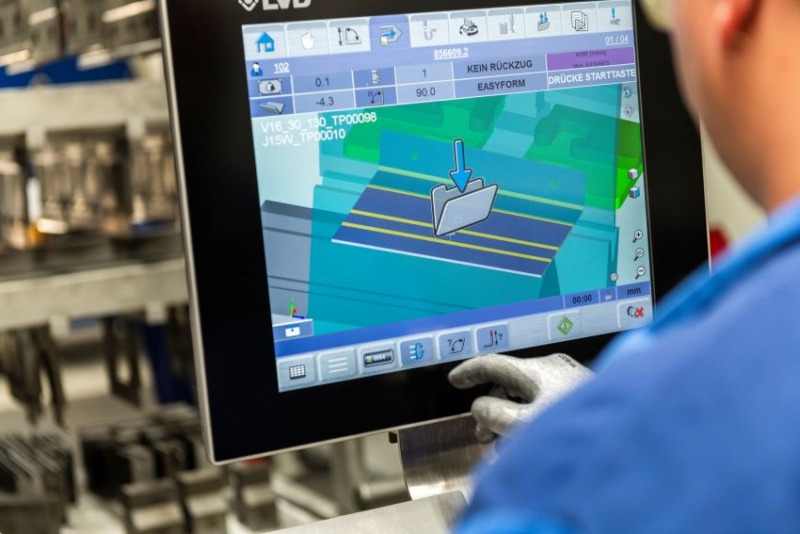

L'altro notevole risparmio di tempo deriva dalla programmazione offline automatizzata in CADMAN-B.

"Eravamo abituati a programmare alla macchina. quindi puo immaginare carne tutto questo abbia migliorato i nostri tempi e la nostra capacità di produzione", commenta Stephan Glahs. "Ora basta importare il file STEP ed è fatta. Il tempo che si risparmia in tutti questi passaggi è enorme".

CADMAN-JOB entra in gioco quando l'ordine entra in produzione.

"Poiché occorre definire il flusso di lavori da completare su una macchina, in CADMAN-JOB è possibile riorganizzare questi lavori in base alle esigenze del momento e alla disponibilità della macchina, riducendo al minima tempi improduttivi", spiega Stephan Glahs.

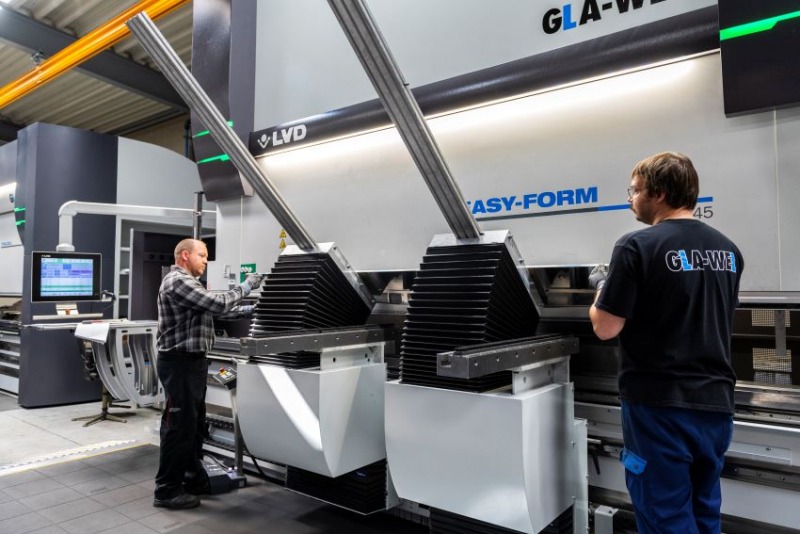

Tornando alle presse piegatrici, l'intenzione originale era di acquistare la ToolCell, ideale per automatizzare il lavoro di piccoli lotti con consegne veloci, ma, dice Marcel Kemner, "alla fine abbiamo comprato tre macchine perché il sistema Easy-Form• Laser di misurazione dell'angolo era di gran lunga superiore alla concorrenza".

Questo non solo garantisce la precisione, ma consente anche un ulteriore risparmio ditempo.

"In passato piegavamo il pezzo, lo tiravamo fuori, lo misuravamo, lo piegavamo di nuovo, a volte tre o quattro volte. lnvece, con Easy-Form si piega, si tiro fuori ed è fatta".

Nel complesso, GLA-WEL dichiara che sulle prime delle presse piegatrice LVD installate c'è stato un aumento di produttività del 18,52% rispetto alla macchina di un concorrente nell'arco di due anni.