LVD Dyna-Cell Roboter-Biegesysteme

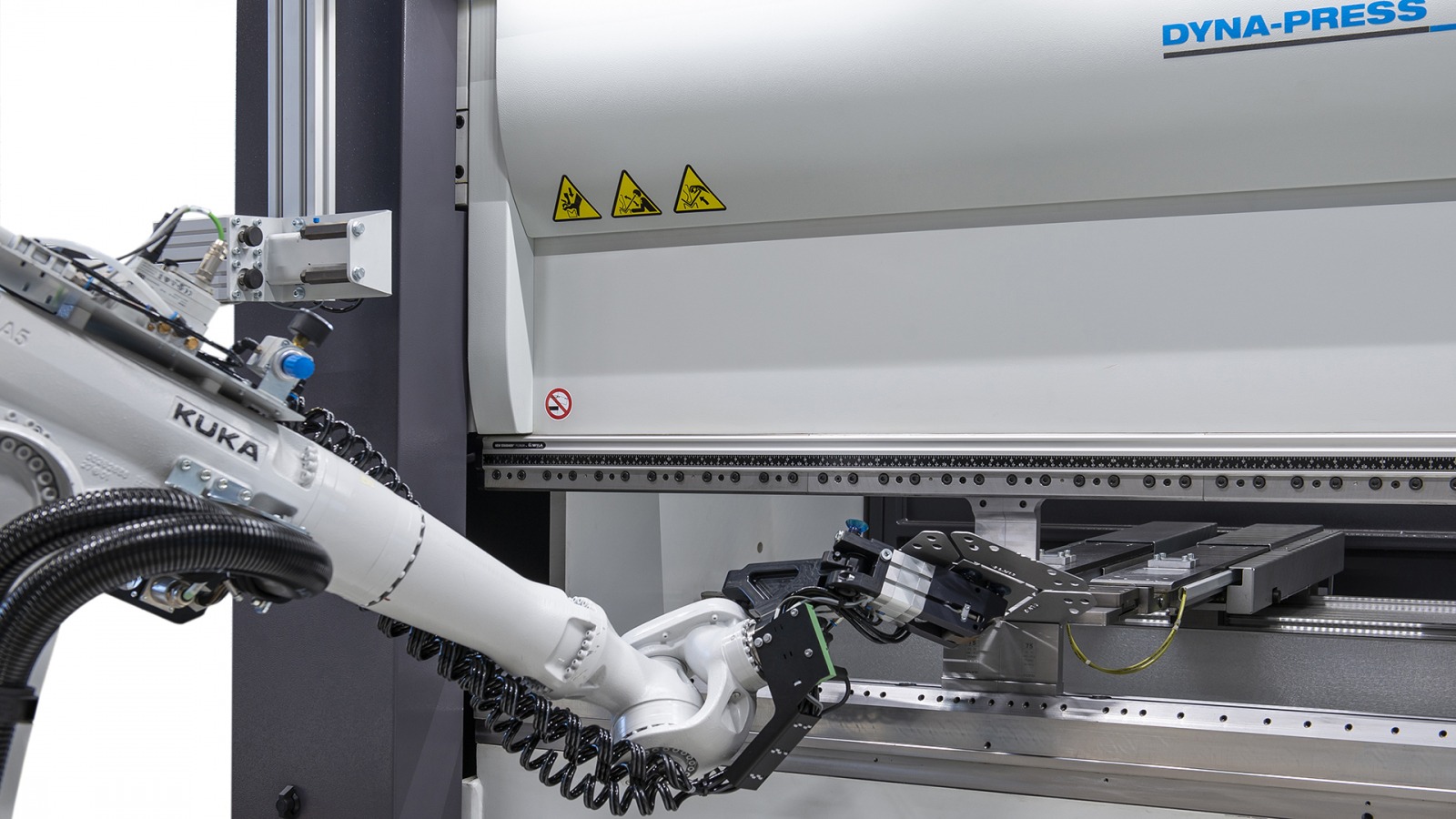

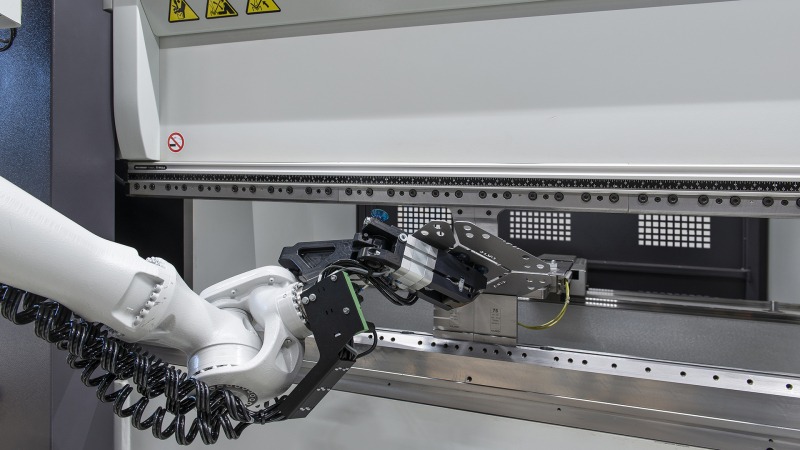

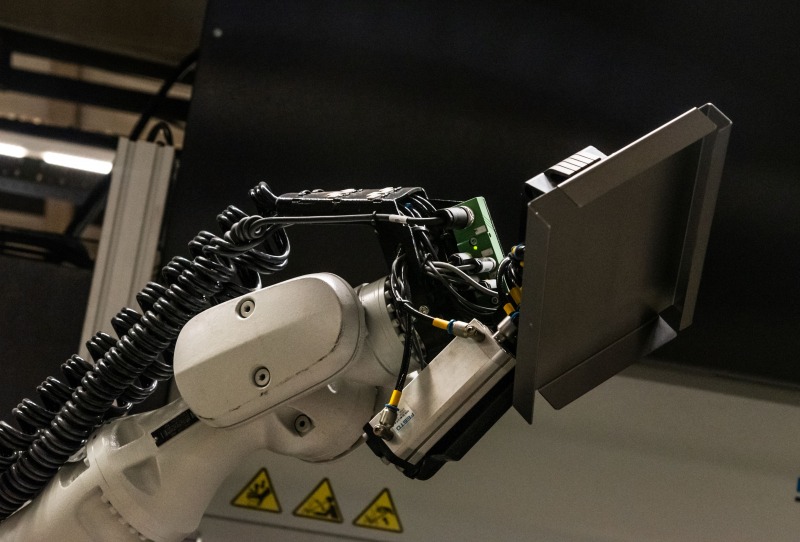

The Dyna-Cell integrates a 1,500mm 40-tonne electric press brake with a Kuka robot and a universal gripper system. LVD’s intelligent CADMAN-B and CADMAN-SIM software ensures quick and easy offline programming of the complete cell and LVD’s Easy-Form® Laser adaptive bending system guarantees the bend angle consistency required for automatic operation.

Die erste Anlage wurde im Frühjahr letzten Jahres installiert, die zweite folgte kurz darauf. Laut Geschäftsführer Ray Belcher ist es das Ziel von TPSM, die Probleme der Kunden von der ersten Idee bis hin zur vollständigen Produktion zu lösen.

„Uns gefällt es mit jemandem in der Konzeptionsphase zusammen-zuarbeiten, anstatt etwas zu übernehmen. Durch die Konzeption und Entwicklung von Produkten, die auf unsere Maschinen abgestimmt sind, können wir für unsere Kunden sehr wettbewerbsfähig sein.“

Er sieht die Notwendigkeit, in den nächsten 15 bis 20 Jahren relevant und nachhaltig zu bleiben. „Die Arbeitskosten und Materialkosten steigen, also haben wir uns überlegt, wie wir die Fabrik stärker automatisieren können.“ Im Bereich Biegen kommt es auf die Automatisierung an, da qualifizierte Mitarbeiter für die Bedienung von Abkantpressen schwierig zu finden sein.Er sieht die Notwendigkeit, in den nächsten 15 bis 20 Jahren relevant und nachhaltig zu bleiben. „Die Arbeitskosten und Materialkosten steigen, also haben wir uns überlegt, wie wir die Fabrik stärker automatisieren können.“ Im Bereich Biegen kommt es auf die Automatisierung an, da qualifizierte Mitarbeiter für die Bedienung von Abkantpressen schwierig zu finden sein.

„Der langfristige Fachkräftemangel machte es notwendig, die Anlagen automatisch einzurichten und zu betreiben“, sagt er.

Nach eingehender Prüfung entschied er sich für die LVD Dyna-Cell als die richtige Lösung. Die geringe Grundfläche, die einfache Programmierung und die effiziente Produktion kleiner Teile waren zusammen mit der adaptiven Biegetechnologie Easy-Form® Laser die ausschlaggebenden Faktoren für den Kauf. Belcher sagt: „Ich liebe das adaptive Easy-Form® Laser-Biegesystem. Ich sehe nicht, wie man eine automatisierte Anlage ansonsten betreiben könnte. Wenn Sie Teile mit dem Laser schneiden, möchten Sie die bestmögliche Ausnutzung des Blechs erreichen. Manchmal muss man Bleche von zwei Rollen mit völlig unterschiedlichen mechanischen Eigenschaften verwenden. „Jeder, der schon einmal versucht hat, sie ohne Easy-Form zu biegen, weiß, dass dabei ein völlig anderer Winkel herauskommen kann“, sagt Belcher. „Wir haben bewiesen, dass der Biegewinkel bei Easy-Form Laser immer konsistent ist.“

Die Installation der beiden Dyna-Cells hat es TPSM ermöglicht, die Herstellung seiner Biegeteile neu zu strukturieren – die kleinen Komponenten wurden von den großen Abkantpressen und Schwenkbiegemaschinen entfernt, um Kapazitäten freizusetzen und den Arbeitsablauf zu vereinfachen.

„Wir sind ständig auf der Suche nach Produktivität und Effizienz. Mit unseren Schwenkbiegemaschinen und selbstständigen Abkantpressen waren wir immer an Kapazitätsgrenzen gestoßen, aber die Dyna-Cell-Anlagen haben unsere Biegemöglichkeiten absolut revolutioniert.“

Er sagt, dass große Abkantpressen bei der Herstellung von kleinen Teilen oft nicht ausgelastet sind. „Wir haben diese Kleinteile jetzt auf die Dyna-Cell-Anlagen verlegt, um die qualifizierten Bediener zu entlasten. Sobald sie die Dyna-Cell eingerichtet haben, können sie die größeren Aufträge auf einer anderen Maschine biegen.“

Die Flexibilität der Dyna-Cell-Anlagen wurde deutlicher, je mehr sich TPSM an ihre Verwendung gewöhnt hat. Ursprünglich war eine Mindestlosgröße von 500 Stück vorgesehen, die jetzt auf etwa 100 Stück gesunken ist. Insgesamt werden rund 70 verschiedene Komponenten auf den Zellen betrieben, und die Umstellung von einem Teil auf ein anderes dauert nur wenige Minuten.

Einfache Programmierung

Belcher sagt, dass die intelligente Programmiersoftware von LVD – CADMAN-B für die Abkantpresse und CADMAN-SIM für den Roboter – nur etwa 10 bis 20 Minuten zur Programmierung eines typischen Teils benötigt. „Sie laden das 3D-Modell hoch und die Software erstellt das Biegeprogramm und prüft anhand eines Ampelsystems mit grüner, gelber und roter Farbe, ob es vom Roboter gebogen werden kann und erstellt das Roboter-Programm automatisch. Es ist ein sehr schneller und effizienter Prozess.

„Die Roboter-Software ist sehr intelligent. Sie weiß, was sie tun kann und was nicht. Man muss nicht lernen, wie man einen Roboter programmiert, das ist alles in der Software enthalten.“ Die Entwickler von TPSM gehen ständig an die Grenzen dessen, was die Maschine zu leisten imstande ist. Dazu gehört das Erstellen komplexer Verschachtelungen und das Hinzufügen von Haltepunkten, damit mehrere Teile gleichzeitig geformt werden können. „Wir haben einige Teile, bei denen wir sehr schnell 20 Stück auf einmal biegen können. Bei einem Bügel mit vier Biegungen beträgt die Bearbeitungszeit bis zu zehn Sekunden.“

Nach der Inbetriebnahme der ersten Dyna-Cell wurde schnell entschieden, die zweite Maschine hinzuzufügen. „Die erste Maschine funktionierte für uns und unser Bemühen nach Automatisierung sehr gut und es gab immer mehr Produkte, die wir auf ihr biegen wollten."

„Jetzt, mit zwei Maschinen, obwohl das Arbeitsvolumen, das wir mit den Dyna-Cell-Anlagen erledigen, gestiegen ist, haben wir so gut wie immer Kapazität für neue Aufträge verfügbar, bei denen wir einen großen Mehrwert für kleine Teile schaffen können.“

TPSM is a family-run company, started 35 years ago by my father and I joined straight from school. My brother works with us, he runs the finance and purchasing side of things and I look after more the production. So we're generally not one of those companies that will take a set of drawings and quote from that. We'd much rather someone comes to us with an idea. We then take that idea and we use all of our equipment to actually create a solution.

Every time I looked at robotic press brakes, I kind of came to the conclusion that they were just too difficult to program. Because we're a subcontractor, we need to be able to move from job to job very quickly and efficiently.

When we looked at the Dyna-Cell and the angle correction system on it, it just ticked all of the boxes for me. One of the other key benefits of the Dyna-Cell was that we've got the offline programming, CADMAN-B. Sometimes we're creating quite complex nests. It's where we've got much smaller components and we join them together so we're folding multiple parts at the same time. So yeah, the programming software was the main advantage of the system. We found the machine to be so successful that we were constantly running so we decided to go for a second machine and that way we could actually do all of our development work during the week and then over the weekends and overnight we could run the machines automatically.

In respect to the service side of LVD, we have a great relationship. Being that this was a whole new kind of venture for us in robotic folding, when we have had a problem, the great thing is that the designated engineer literally comes, supports us, and I really couldn't ask for much more. So, really pleased with that support.

The investment in the Dyna-Cell on a strategic level has really helped the business in respect to our goals of increasing our automation. We're now able to offer very, very competitively priced products on a quicker lead time because we can literally run those machines 24/7 should we have that sort of volume product coming through. So it's really made a difference to our business on that level.