PHOENIX 10KW LASER DE FIBRA

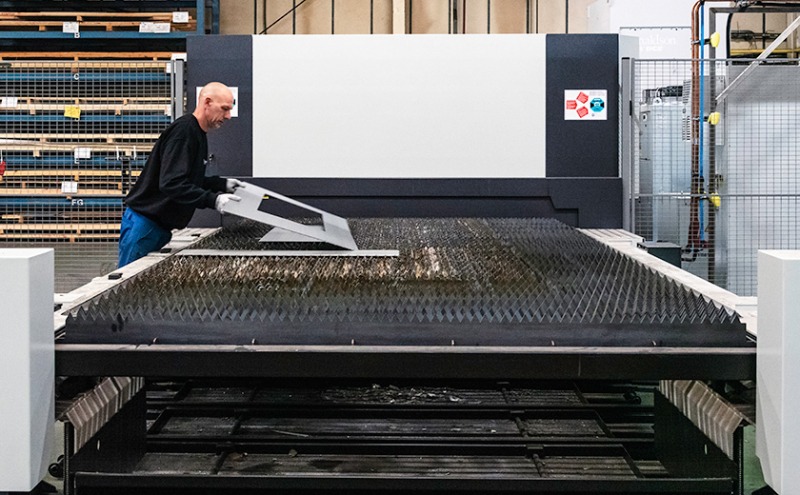

A nova máquina com capacidade de 4x2m se junta a uma laser Sirius CO2 LVD de 4 kW e a um sistema de automação de torre, substituindo uma laser Impuls CO2 LVD, que foi instalada em 2005. Além das lasers, a Dutton também opera uma máquina de corte a jato de água e várias dobradeiras LVD. Tudo isso é complementado por recursos de soldagem manual, acabamento e retificação de superfície, jateamento e montagem. Além disso, também pode oferecer ajuda aos clientes com o projeto e desenvolvimento de componentes.

O Diretor Administrativo da Dutton, Andrew Read, diz: “Temos uma abordagem dupla, oferecendo corte a laser puro e um serviço completo de fabricação e montagem – que são tratados separadamente.

“Um prazo de entrega na fabricação pode ser de 14 dias, mas no laser pode levar de um a três dias. Então é um retorno muito mais rápido. O que é ótimo para nós porque concentra sua mente quando alguém quer algo para o dia seguinte. E o número de horas que você dedica à fabricação agrega mais valor ao negócio.”

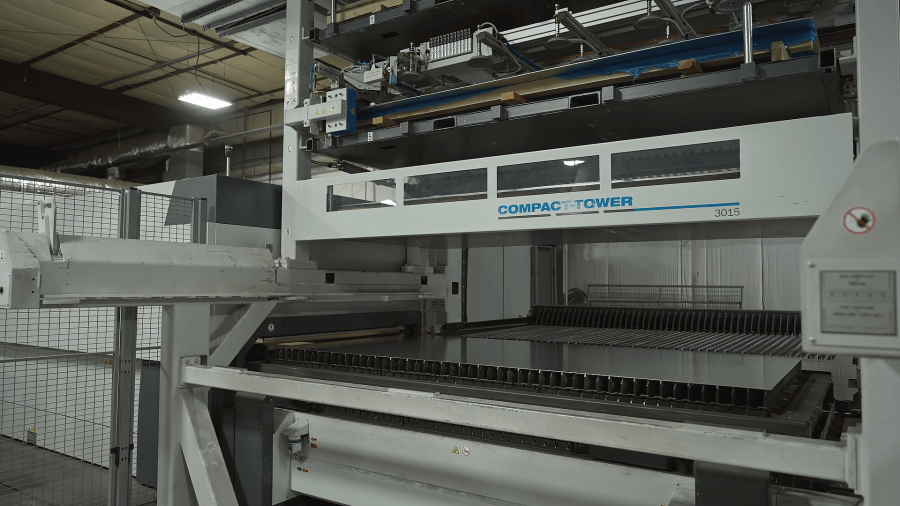

A laser Sirius, com armazenamento em torre e carregamento e descarregamento automáticos, foi e continua sendo o carro-chefe da produção de grandes volumes. “Essa máquina literalmente revolucionou nossa capacidade de vender serviços de corte a laser e funciona 24 horas por dia”, diz Andrew. A empresa processa mais de 500 toneladas de material por ano, mas em vez de ser uma empresa de volume puro, ela se especializa em aço inoxidável.

“Não tentamos competir com lotes de aço carbono porque existem empresas que produzem toneladas e toneladas de aço carbono fino todos os dias. Cerca de 99% do nosso trabalho é em aço inoxidável, tanto no corte puro quanto na fabricação, e é destinado principalmente aos setores alimentício e farmacêutico.”

Esse é um diferencial importante, já que clientes em setores como esses não podem arriscar nenhuma contaminação de aço carbono em seus produtos de aço inox. No entanto, ainda é um mercado muito competitivo e isso é parte do motivo pelo qual Andrew decidiu investir em uma nova máquina de corte a laser de fibra.

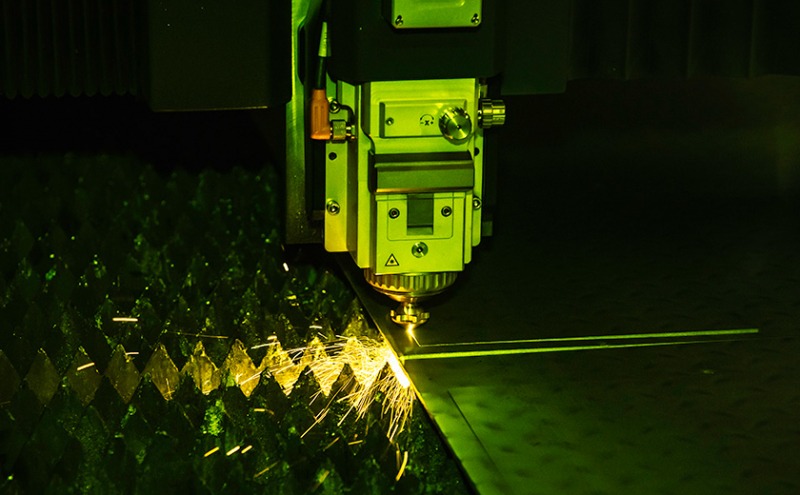

Andrew explica: “Lasers de CO2 estão sendo substituídas; não são tão econômicas quanto as lasers de fibra. Em uma laser de CO2 , o feixe é emitido usando espelhos e há problemas com a consistência do corte quando os espelhos começam a se degradar. Com a fibra você não tem nada disso, o feixe passa direto por um cabo óptico.

“Você também está consumindo significativamente menos energia e notamos menor consumo de gás.

“Também é significativamente mais rápido, não só um pouco mais rápido. Falamos de duas vezes mais rápido em alguns trabalhos. Em materiais mais finos, ela corta mais rápido do que um minuto por chapa.”

Comparado ao corte por jato de água, o laser de fibra é muito mais rápido em alumínio espesso, trabalho que a Dutton às vezes realiza em um projeto maior.

“A espessura do material que normalmente cortamos no laser é de 3 mm a 10 mm”, diz Andrew. “Como temos o jato de água, sempre o usaremos se tivermos material mais grosso para cortar. Costumávamos cortar alumínio de 20mm no jato de água e demorava de oito a nove horas para fazer uma chapa. Hoje, colocamos a mesma chapa na laser de fibra e é feito em 17 minutos.”

Finalmente, Andrew diz que a repetibilidade é melhor. “Diferentemente da laser de CO2, que você precisa ajustar ao longo do tempo, depois de definir o controlador você não precisa de nada disso. Do ponto de vista operacional, é muito mais simples. É só apertar o botão e pronto.”

Um benefício importante e imprevisto surgiu no corte de aço coberto com filme protetor de plástico, o que é comum em trabalhos com aço inoxidável de alta qualidade.

Como Andrew diz: “Um dos maiores problemas que tivemos durante anos é que o revestimento plástico protetor da chapa de aço inoxidável fica preso a ela quando você a corta. Deixa um resíduo preto que é horrível de remover. Pode levar um minuto para cortá-lo e depois 10 minutos para remover o plástico, era uma coisa horrível e a ruína da nossa vida.

“Agora, devido à potência do laser e à estreiteza do feixe, a laser de fibra Phoenix corta o plástico sem absolutamente nenhum resíduo. É possível cortar o filme plástico de uma só vez e depois cortar o metal. Isso foi uma grande economia para nós e eliminou uma operação manual demorada.”

Ao escolher comprar máquinas LVD, ele diz que confiabilidade e facilidade de uso são fatores-chave.

“Somos clientes da LVD há muitos anos e uma das razões pelas quais somos clientes é por sabermos que suas máquinas são muito confiáveis. Com a LVD, você recebe muitas máquinas pelo seu dinheiro. Uma máquina sólida e robusta com tecnologia construída internamente, testada e comprovada. Não queremos uma máquina complicada com muitos ajustes para fazer, queremos só cortar metal. A LVD possui um controlador simples e fácil de usar. Todo o resto é resolvido, você não precisa de um operador altamente qualificado.”

Ele diz que Dutton teve muita sorte durante a pandemia de Covid por conta dos mercados que atende.

“Nós só seguimos em frente. Sempre há demanda por máquinas de embalagem de alimentos e tem havido mais demanda do setor médico por causa de todos os testes.

“Dito isso, é difícil prever o que vai acontecer no mercado nos próximos 12 meses. As grandes empresas farmacêuticas estão projetando somente um trimestre à frente e os grandes fabricantes de alimentos hesitam antes de se comprometer com novas instalações”.

Isso significa que ser flexível e ter custos competitivos é mais crítico do que nunca.

Ele conclui: “O que temos a fazer é tentar fazer mais com menos e ser mais eficientes com o tempo que temos. Sempre partimos do pressuposto de que vendemos tempo, quer estejamos dobrando chapas metálicas quer estejamos firmando um contrato de fabricação. Desta forma, medimos tudo, minuto a minuto, sendo possível saber os lucros e perdas assim que termina e ajusta de acordo.

“Só o fato de não precisar limpar o resíduo de plástico, por exemplo, economiza muito tempo e oferece um grande benefício nos resultados. Se a máquina cortar mais rápido, economiza tempo, se der um corte consistente que não precise de muito acabamento, economiza tempo, se eu não tiver que treinar um operador altamente qualificado, isso é outra economia – economiza-se eletricidade, gás.

Você está sempre procurando maneiras de reduzir custos e ser mais eficiente. É isso que a nova laser Phoenix LVD faz por nós.”

Dutton Engineering has been around for about 40 years and our main core driver has always been that we sell time as a company, that's the principle. The focus for our customers, as far as we're concerned, is to solve their problems. So we would look at a product, look to improve it, help their design and generally enhance our production in line with what the customer requires, which brings us to LVD machines.

As a company, we specialise purely in stainless steel for food manufacturing and the medical industry so a lot of our work is hand-finished and needs to be medically clean. Dutton Engineering's got two distinct lines of business, fabrication and laser cutting and forming. Both have different demands from customers, so fabrication-wise, you have longer lead times but higher quality. Laser cutting and folding is literally next-day to three-day delivery, so the machinery plant and people have to be geared up for the two different approaches.

The latest investment in LVD Phoenix has surprised even myself because the reduction in cutting times has been quite phenomenal. We were running one particular job that took nearly 40 minutes and that reduced down to probably 10 minutes, which blew us away. And when you watch it cutting, it’s quite phenomenal. Another added benefit, which we didn't necessarily see, was that it halved our electric bill that we had with our CO2 laser. So just that alone has paid for itself. It's nice to use, the operator loves it. It's very simple to learn because of the touch screens. I can pretty much show anybody how to use a laser machine in probably 20 minutes, which is great for a large investment.

Dutton Engineering has been involved with LVD for many, many years, and I'm often asked why do we not buy some other brands of machinery. And it boils down to the trust in the company.

When I ask for service the guy’s virtually here the next day or they dial in and help you. So we never have a problem with downtime. To me, it's all about value. The way we measure that is: does it do what we need it to do in the time we had to do it in? It's about reliability and service when it comes to any problems, and that's why we use LVD.