42 anos servindo padarias

Tudo começou no celeiro próximo à sua casa em Gommegnies, onde Pierre Lancelot, engenheiro aeronáutico, projetou do zero um forno elétrico ventilado, totalmente novo, para a indústria de panificação. Ele aplicou seus conhecimentos e habilidades em aeráulica – a ciência e técnica de tratamento e distribuição de ar – na área da panificação. Então, em 1980 nasceu a Eurofours.

Hoje, sob a direção de seus filhos, Stéphane e Nicolas Lancelot, a Eurofours é a referência em fornos ventilados para padarias e confeitarias. Foram criadas instalações em Gommegnies e La Longueville, e as movimentadas linhas de produção impulsionam a expansão da empresa. Após uma série de aquisições, a empresa tornou-se bem estabelecida no setor de panificação, com cerca de 150 funcionários em três instalações de produção.

Um nicho de mercado

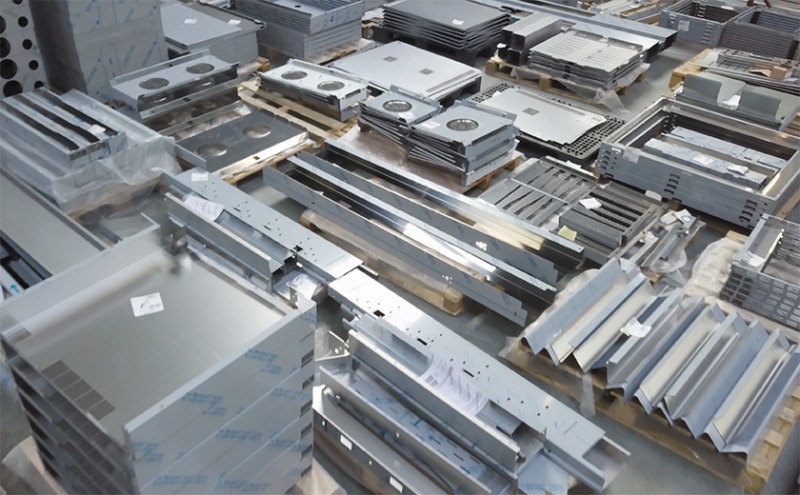

A Eurofours produz equipamentos para padarias, confeitarias, bem como unidades modulares usadas para aquecer lanches e produtos de panificação pré-cozidos. 90% das chapas metálicas que usam são finas (1,2/1,5 mm). A diversidade de produtos inclui fornos ventilados de rack e deck, armários de fermentação controlada de baixa temperatura, câmaras e vitrines. A Eurofours conta com nomes conhecidos na sua carteira de clientes, como Le Nôtre, Ladurée, Paul, Banette, Bridor e Baguépi.

A empresa desenvolve projetos completos para padarias, fornecendo todos os expositores e vitrines de que precisam. Um dos pontos mais fortes da empresa é a capacidade de produzir essas soluções prontas para uso. Este nicho de mercado permite à Eurofours construir cerca de 3.000 fornos por ano, tendo 70% do seu volume de negócios no mercado francês e 30% em exportações para nada menos que 100 países, principalmente para o Canadá e países asiáticos.

“Há muita concorrência em nosso mercado”, diz Mickael Rousseau, Diretor de Produção e Métodos, “mas somos a única empresa que oferece um mix de produtos tão amplo, que nos permite propor e realizar soluções abrangentes.”

Solução completa

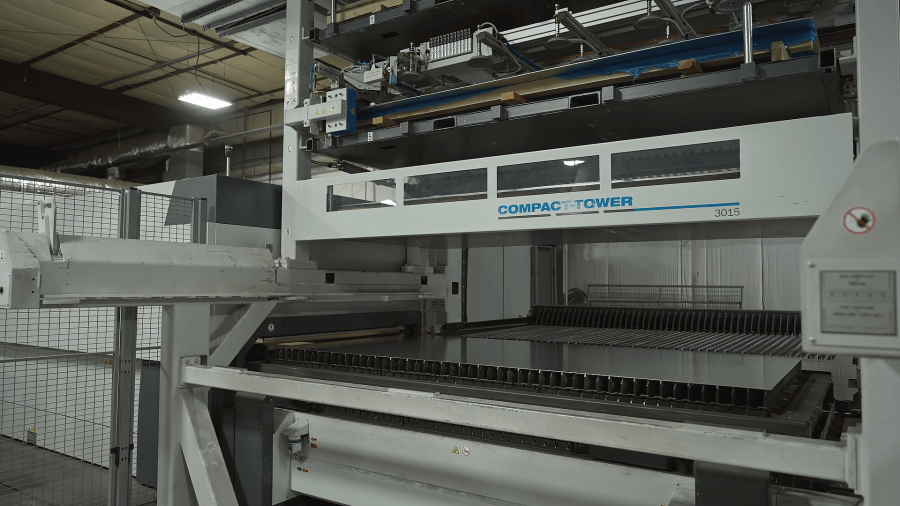

Em março de 2020, a LVD entregou e montou uma máquina de corte a laser, Phoenix FL-3015 de 6 kW com automação Compact Tower, além de duas dobradeiras: primeiro uma ToolCell 135/40 e depois uma Easy-Form9 80/25. Além disso, a empresa possui o software CADMAN® da LVD. As máquinas e o software foram instalados logo no início da pandemia de Covid, o que permitiu que a empresa aprendesse a dominar os novos equipamentos ao seu próprio ritmo.

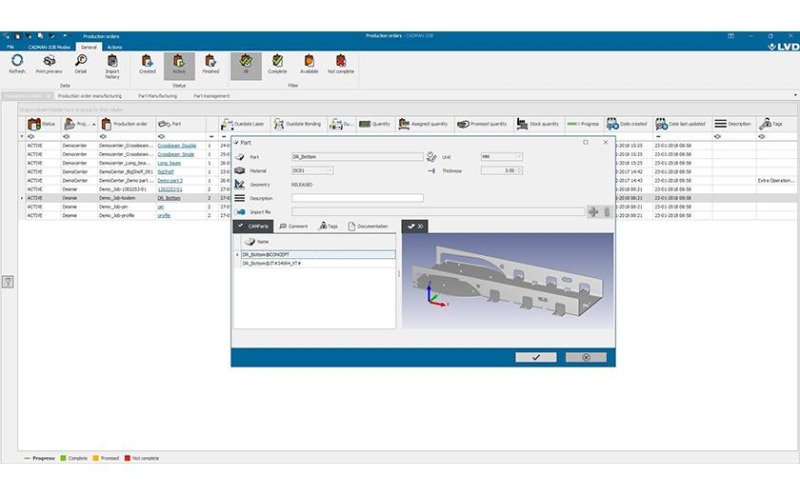

Yoan Khinache, Gerente de Métodos e Chapas Metálicas, explica: “Com o pacote CADMAN, a LVD forneceu uma solução completa. A conectividade entre o software, nosso sistema ERP, a laser e as dobradeiras melhoraram significativamente nossa capacidade de fabricação.” A Phoenix atendeu aos requisitos da Eurofours em termos de potência e capacidade de corte em diferentes materiais e espessuras.

As dobradeiras são equipadas com o sistema de dobra adaptável Easy-Form® Laser da LVD, que permite que se adaptem às variações de material, como espessura da chapa, endurecimento por deformação e sentido de laminação, garantindo o ângulo de dobra desejado. Quanto à ToolCell, foi o sistema automático de carga e descarga de ferramentas, resultando em uma economia de tempo de 30%, que convenceu a Eurofours.

Bons resultados

“Definitivamente era hora de substituir nosso maquinário obsoleto. Entramos em contato com três empresas e decidimos pela LVD. Queríamos mais flexibilidade, mais trabalho just-in-time (no tempo devido) e, também, reduzir o desperdício de material, dado ao preço atual do aço inoxidável”, destaca Rousseau.

“Temos um relacionamento muito bom com a LVD”, acrescenta o Sr. Khinache. “A demonstração que eles deram em seu Experience Center (Centro de Experiências) com nossas peças foi muito impressionante. Além da vantagem de que a fábrica da LVD esteja a apenas uma hora e meia da nossa. Quanto à dobra, foi a economia de tempo do trocador de ferramentas automático da ToolCell e os recursos do Easy-Form Laser que nos convenceram.”

Os resultados falam por si. Sr. Rousseau diz: “O importante é que reduzimos em 20% o índice de desperdício, também graças ao uso do Easy-Form. O software CADMAN nos permite gerenciar melhor nosso estoque por ter um ciclo de produção reativo mais rápido, o que por sua vez garante maiores margens de lucro.

“Além disso, reduzimos pela metade a força de trabalho na oficina de chapas metálicas. Desta forma, essas pessoas foram transferidas para as oficinas de montagem.

“O investimento também nos permitiu fabricar os painéis de isolamento para os nossos equipamentos de fermentação, o que representou um grande custo-benefício sobre a aquisição. Também passamos a realizar todo o nosso corte de chapas metálicas em espessuras maiores, que antes eram subcontratadas.”

Ele conclui: “Temos uma grande parceria com a equipe de pós-venda, o time de desenvolvimento e o Gerente de Vendas, Sr. Gallez. Eles estão sempre atentos às nossas necessidades e podem responder muito rapidamente quando necessário.”

Françoise Soetens – Métallerie

Perfil

Empresa: Eurofours SA

Desde: 1980

Indústria:

Fabricante de fornos de panificação, gabinetes e câmaras de fermentação, expositores de pastelaria, chocolate e padaria.

Trabalha com:

Aço inoxidável,alumínio e ligas especiais

Equipado com :

- Phoenix FL-3015 6 kW com Torre Compacta

- ToolCell 135/40

- Easy-Form-9 80/25

- Software : CADMAN-SDI, CADMAN-B, CADMAN-L, CADMAN-JOB et Touch-i4

Eurofours was founded in 1980 by Mr Pierre Lancelot. At Eurofours we have approximately 150 employees who realise a turnover of some €20 million.

Eurofours specialises in manufacturing commercial ovens, accounting for approximately 60% of our production. We also manufacture fermentation cabinets and display cases for baked goods and chocolates. We export to some 100 countries.

Why did we choose LVD’s laser cutting and bending equipment?

The technology opened up new manufacturing possibilities, enabling us to make finished products that are better quality and slightly more sophisticated.

LVD provided us with a complete solution, from the software to the production equipment. We have the complete CADMAN software suite. We use CADMAN-B for the bending process and CADMAN-L to program the laser cutting machine. We also have CADMAN-JOB, the interface between our ERP system and the machines.

As for machinery, we opted for a laser cutting machine with a load/unload tower. Because we manufacture a variety of products, we use many different materials. We wanted a load/unload tower so the machine could function with maximum autonomy.

We also chose an automated press brake, a 4 metre, 135 ton ToolCell. It’s automated, meaning it loads and unloads the tools itself. This represents 30% of the time the operator spends on loading and unloading tools. It also features Easy-Form laser technology, a dynamic angle corrector that saves us having to calculate the grain direction, etc.

In addition to the ToolCell we invested in a smaller machine, an Easy-Form, which enables us to process much smaller parts with no more than one or two bends, freeing up the ToolCell for the big jobs, which take a lot more work. Each week, we ask our ESP system what we need for our production for the coming week or the next 2, 3 or 4 weeks. It details our sheet requirements. This work order is directly integrated into CADMAN-JOB. The software checks several things: whether it knows the part, whether we have already bent it and whether it’s technically feasible. It also gives us a cost and time analysis.

CADMAN-JOB generates a job list, which is a work order for the workshop. We import the program into the machine, which then executes the cutting sequence it’s been given. Once the work order is finished, the pallet is unloaded from the storage tower and placed on a separating table. At this table there is a tablet computer. The operator checks the part and enters into the tablet whether or not it’s acceptable. If the part is OK, the operator assigns it to an available trolley. When this is done a label is generated that contains several elements such as the work order, which is the work order from our ERP system, and it also states whether the part can go straight to assembly or needs to be bent.

As a result we now have 20% less waste material, giving us a bigger return on investment. We have also reduced the labour force by half in our sheet metal workshop. These workers have been reassigned to our assembly workshops, which has also improved our ROI. The insulation panels for our fermentation equipment, which used to be a major purchase cost, are now also manufactured in-house.

We also brought all sheet metal cutting of thick materials, which we used to outsource, back in-house. These are things that weren’t possible before.