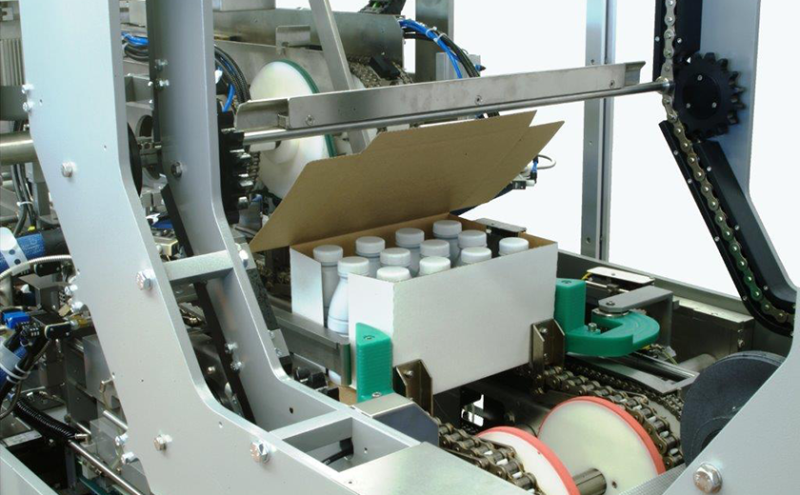

Długofalowa współpraca

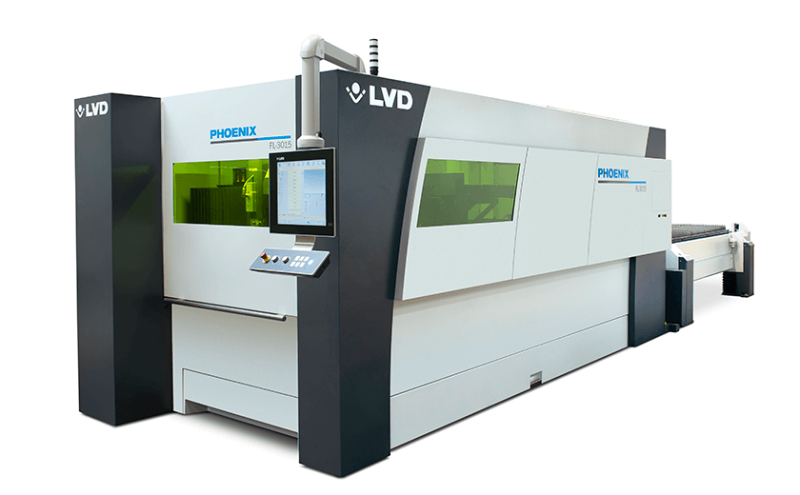

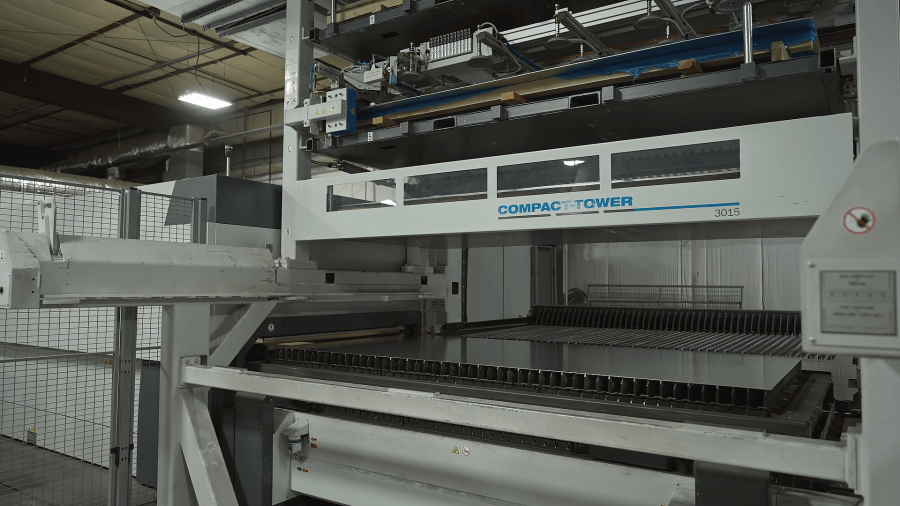

Jest to najnowszy etap wieloletniej współpracy z LVD. Pierwsze maszyny LVD zostały dostarczone firmie Meurer w 2011 roku. Wcześniej firma zlecała prace podwykonawcom. LVD przeszkoliła około 20 osób z działu inżynierii i produkcji w zakresie projektowania, programowania oraz wytwarzania laserowo wycinanych i formowanych części z blachy.

W ciągu 10 lat środowisko produkcyjne w firmie Meurer ogromnie się rozwinęło. Ale nie stało się to z dnia na dzień, robiliśmy postępy krok po kroku”.

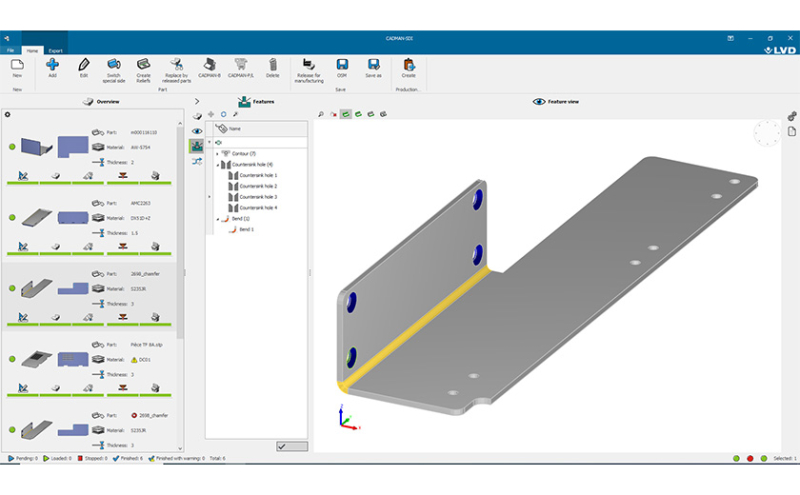

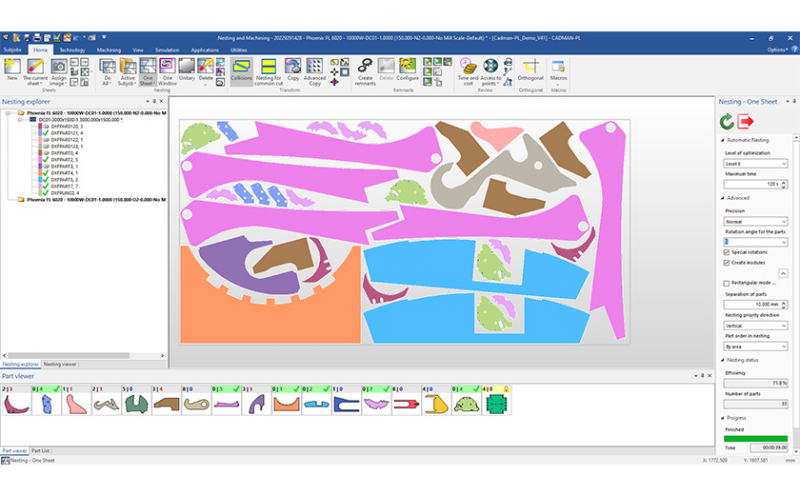

Kolejny krok nastąpił w 2016 roku, kiedy Hartwig Busch przejął odpowiedzialność za produkcję części: „Przeprowadziliśmy dokładną kontrolę całego procesu produkcyjnego pod kątem ewentualnej reorganizacji i optymalizacji. Przechodząc z technologii 2D na 3D, musieliśmy być w stanie projektować części z blachy w taki sposób, aby mieć możliwość ich wykonania. Nasi inżynierowie we współpracy z firmą LVD zajmowali się tym, abyśmy byli w stanie uzyskiwać odpowiednie części z blachy, optymalizować je na arkuszu i efektywnie wytwarzać.