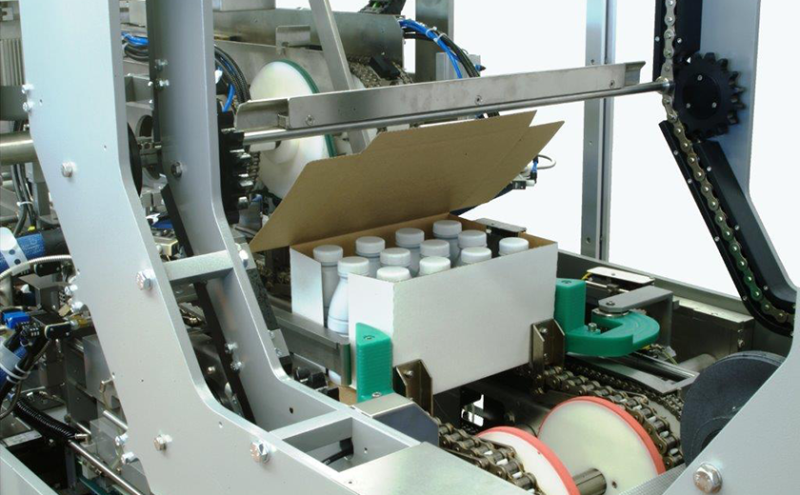

Dlhodobé partnerstvo

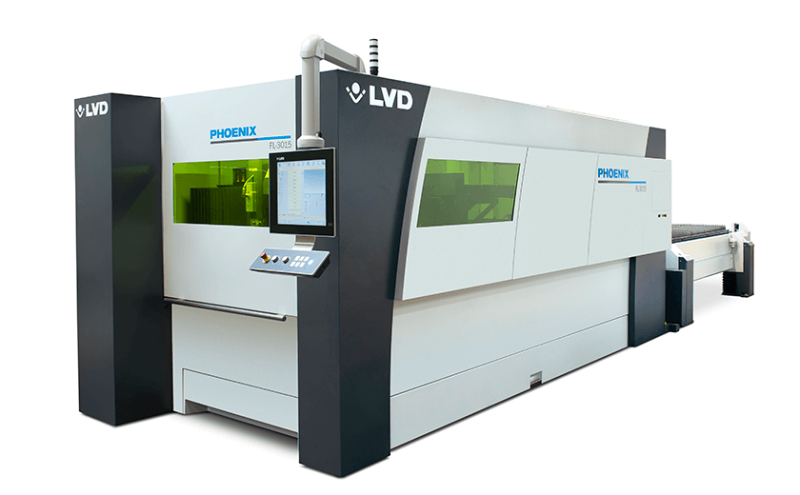

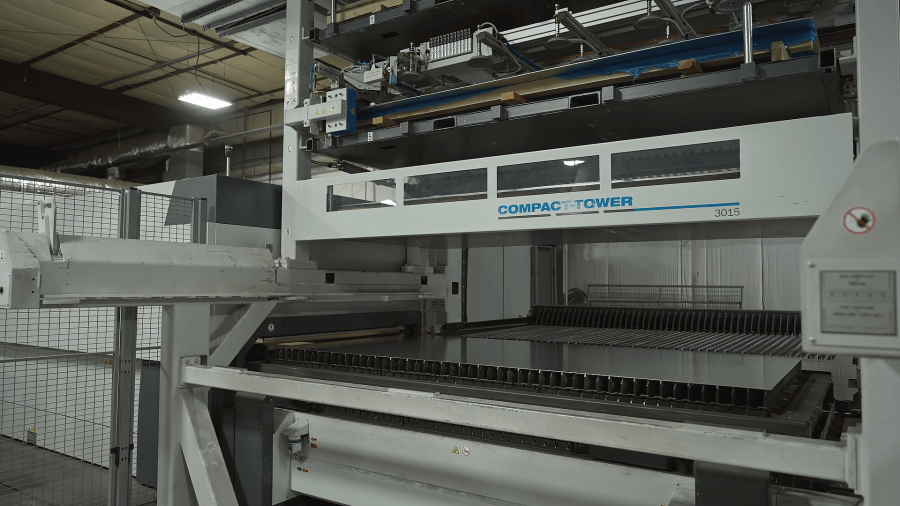

Toto je aktuálny stav dlhodobej spolupráce s LVD. Prvé LVD stroje pre Meurer boli dodané v roku 2011, dovtedy si spoločnosť nechávala spracovať plech externe. LVD vyškolila približne 20 ľudí z oblasti konštrukcie a výroby o navrhovaní, programovaní a výrobe laserom rezaných a tvarovaných plechových dielov.

„Keď sa pozrieme o 10 rokov späť, vidíme, že prostredie výroby sa v Meurer určite zmenilo. Neudialo sa to však zo dňa na deň, vždy sme sa postupne posúvali vpred.“

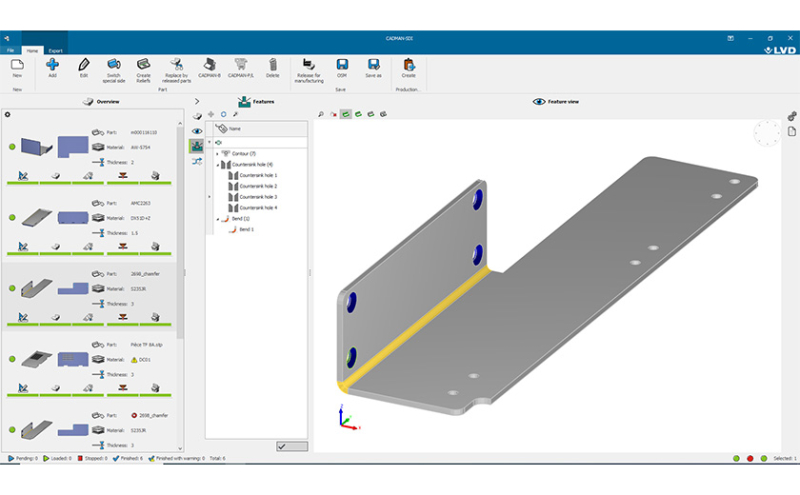

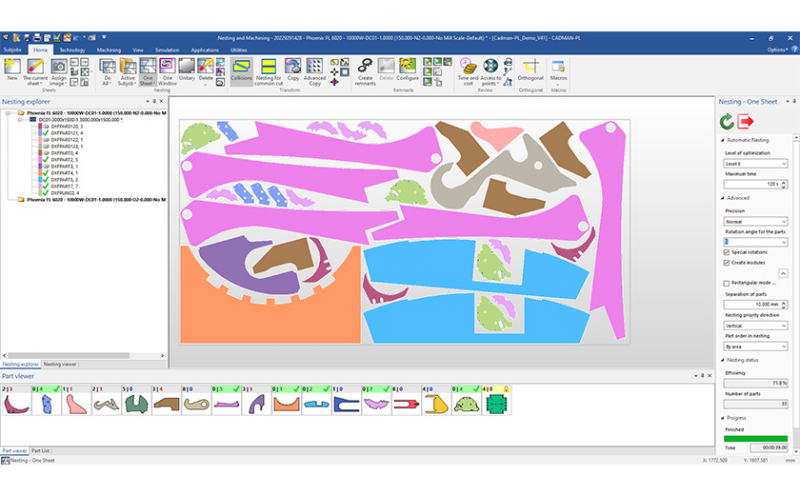

Ďalší krok prišiel v roku 2016, keď sa Busch dostal na vedúcu pozíciu výroby dielov.„Dôkladne sme skontrolovali celý výrobný proces, aby sme ho mohli preorganizovať a optimalizovať. „Pri prechode z 2D na 3D sme museli byť schopní navrhnúť plechové diely tak, aby ich bolo možné vyrobiť. N konštruktéri spolupracovali s LVD a stále ich vylepšovali, aby sme dostali správne diely, optimalizovali ich na plech a vedeli ich vyrobiť.