PRESSE PLIEUSE SYNCHRO-FORM

Excellence Made-in-Italy

« Dans les années 80 », explique Alberto Calzolari, PDG de Carpenteria C.S., « l'entreprise a commencé à se spécialiser dans le traitement d’acier à haute résistance pour construire des bras de grue mobiles. Fassi faisait partie des clients à qui la majorité des actions de l'entreprise furent vendues en 1989. »

L'acquisition a conduit à une croissance structurelle et organisationnelle importante. À l'époque, l'entreprise comptait une quinzaine de salariés dans une usine de 2400 m². En peu de temps, la surface de production a quasiment doublé, passant à 4000 m² , et aujourd'hui, elle représente pas moins de 15 000 m². Carpenteria C.S. fournit à sa société mère des kits complets pré-assemblés avec toutes les pièces électriques, électroniques et hydrauliques. Calzolari explique : « À l'exception de la colonne et du bras principal, nous fabriquons la majorité des composants, allant de la base à tous les supports de stabilisation avant et arrière. Environ 90 % de la fabrication demandée par Fassi Gru est traitée dans nos usines. »

La fabrication des bras mobiles de grue commence par le pliage d'un matériau en acier à haute résistance dans des limites de traction et d'élasticité de 700 à 1 300 N/mm², selon les spécifications à respecter. Ces matériaux haute performance sont difficiles à plier et encore plus, lorsqu'ils répondent à des exigences de plus en plus pointues

Positionnement de la pièce

L'année dernière, Carpenteria C.S. a révolutionné ses opérations de pliage en intégrant une presse plieuse SynchroForm.

« Avant, il était beaucoup plus difficile de plier les profils des bras de la grue. La manipulation, le positionnement et le formage de grandes pièces en plusieurs opérations de pliage nécessitaient des temps de production longs, un travail intense et bien souvent des tests de pliage jusqu'à obtention du résultat souhaité », explique Calzolari. « Ce processus exigeait la présence d'opérateurs très qualifiés et nécessitait l'utilisation de butées, de lignes de pliage tracées, avec manipulation manuelle de la pièce à l’aide d’un pont roulant et d’accessoires de levage.

» Avec le soutien total de Giovanni Fassi, président de la société mère, Calzolari a recherché sur le marché une technologie de pliage capable de manipuler un grand profilé en acier à haute résistance, typique pour un bras de grue.

« L'analyse de faisabilité de ce système d'automatisation débuta en 2010 », se souvient Calzolari. « Une idée et un projet qui ont fait leur chemin les années suivantes, avec cependant un maillon faible à résoudre : le problème critique du positionnement de la pièce. »

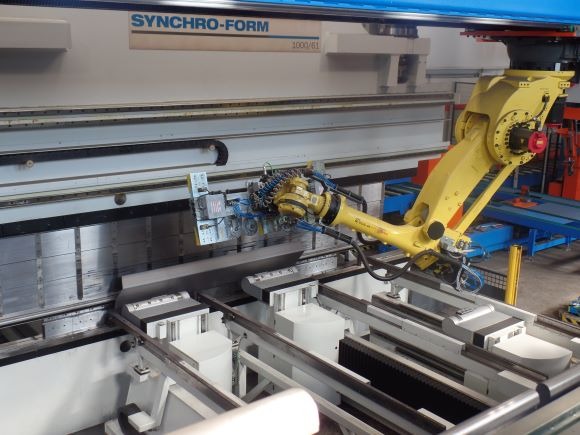

Le système exigeait une précision de pliage et une répétabilité sans compromis pour produire des pièces hautement précises nécessaires au soudage robotisé. « Quand j'ai vu comment fonctionnait la presse plieuse Synchro-Form de LVD, j'ai réalisé que j'avais trouvé la technologie capable de fournir la précision attendue pour le positionnement de la pièce, grâce aux positionneurs magnétiques avant et arrière, et à l'aide de matrices au rayon STONE. Cette synergie nous a permis de produire la pièce avec une précision supérieure de 50 % par rapport à autrefois », affirme Calzolari.

Contrôle en cours de processus

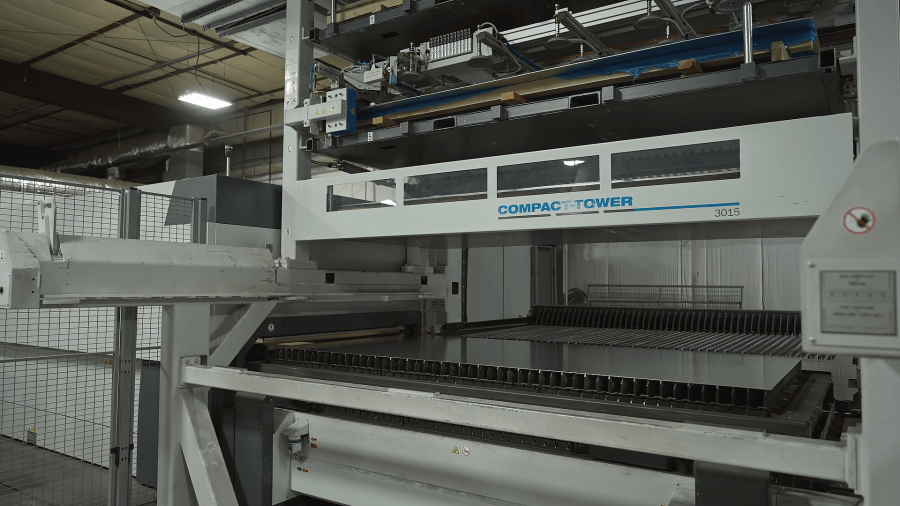

La presse plieuse Synchro-Form 1000/61 - 1 000 tonnes et plus de 6 000 mm de longueur de pliage - installée chez Carpenteria C.S. est équipée de solutions technologiques qui permettent de réaliser le processus en automatisation totale.

Calzolari explique : « Cela commence par une pièce vierge extraite du magasin, découpée au laser et transportée par robot vers un poste de travail pour le traitement mécanique. Un deuxième robot amène ensuite la pièce à la presse plieuse Synchro-Form qui la plie selon un cycle moyen de cinq minutes par pièce, en fonction de la taille et de l'épaisseur du matériau. Une fois le pliage terminé, la pièce est extraite automatiquement de la presse plieuse et déplacée par un robot vers un système de numérisation 3D pour un contrôle qualité. Si la pièce répond aux exigences de précision, elle est déplacée vers la station de soudage robotisée pour le traitement final. » « Synchro-Form est un système de pliage adaptatif révolutionnaire, idéal pour la fabrication de grandes pièces à plis multiples, tels que les profils hexagonaux pour grues fabriqués par Carpenteria C.S. », déclare Andrew Battistini, directeur des ventes de LVD Italie.

« Les modules multi-axes Synchro-Form positionnent la pièce et mesurent les angles. Les informations numériques sont transmises à la commande Touch-B, qui ajuste la position de la pièce et du coulisseau pour obtenir le profil correct. Les variations ne sont pas cumulées mais sont compensées dans les étapes de pliage suivantes. Synchro-Form adapte la pièce en temps réel et la manipule automatiquement. Il n'est pas nécessaire de faire pivoter la pièce, ce qui est un grand avantage. »

Grâce à l'utilisation de la technologie exclusive Synchro-Form, Carpenteria C.S. est parvenu à optimiser le processus, en améliorant l'efficacité, la qualité, la fiabilité et la flexibilité opérationnelle.