The company Groven+ was founded in the 1990s and has specialised in building facades. That is to say, aluminium joinery, aluminium and glass facades, mainly for larger office buildings, so no residential buildings.

Although aluminium profiles form the basis of aluminium joinery, Groven+ has always invested in sheet metal working. Our first machines in the early 1990s were also from LVD. We've always considered it important to include wall cladding in facade construction. We've also seen that our new machines open a lot of doors for us, turn new projects with more complex cladding.

The group's annual turnover is €30 million, in Belgium, Luxembourg and France. To continue our success, we need top notch machinery. That's why we wanted an automated punch press with a warehouse.

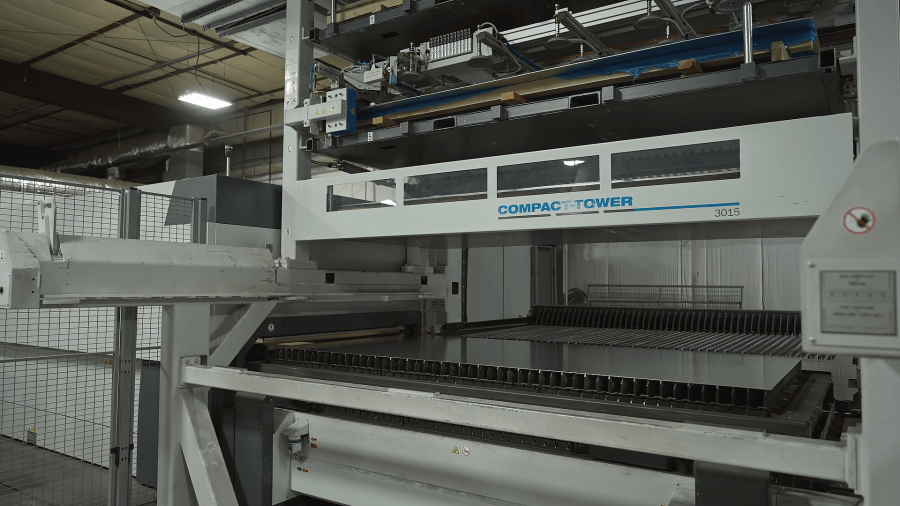

At Groven+, we opted for a fully automated LVD machine. This replaced a standalone machine, without a warehouse, that had sheets delivered to it on a pallet. Everything was mixed up. Organising the sheets was very labour-intensive.

Now we have a fully automated magazine with 5 towers and 100 pallet positions, with 50 pallets of 4 by 2 metres. The press punches sheets of 4 by 1.5 metres. We don't just use the warehouse for storing sheets, it's also where we keep punched parts.

Punched parts are stored in the warehouse on a 4 by 2 metre pallet. So if we need to process them further, we can retrieve them using the loading table. During stocking or retrieving material, production is not interrupted.

Now we work with sheets from the warehouse. Several parts are nested per sheet and then processed in one go by the punch press.

All the parts are automatically unloaded, one at a time, onto the unloading table of the punch press. In the past, three people were needed to cut and punch sheets. Now, there is one person operating the punch press. The installation went very smoothly. We set up this entire system in one month and the start-up took six to eight weeks.

We received all the information we needed to start production efficiently.

In the future, we will continue to invest in the latest technology, also integrated to the machines we have and from which we expect a lot. And there's still the programming, which is also quite a learning curve for us and which we are making great strides in. We use LVD's CADMAN software. Now our engineering office sends us 3D files instead of the 2D drawings that we used to have to redraw.

The software imports the 3D files and gives us an unfold with the correct bend allowance. We can use those files to punch the parts very quickly and accurately.

When it comes to efficiency, it’s quite simple. When you switch from standalone to automated, the difference is like night and day. The press brake used to have to wait for the punch press, but now the press brake can hardly keep up.