Flexibilidade na criação

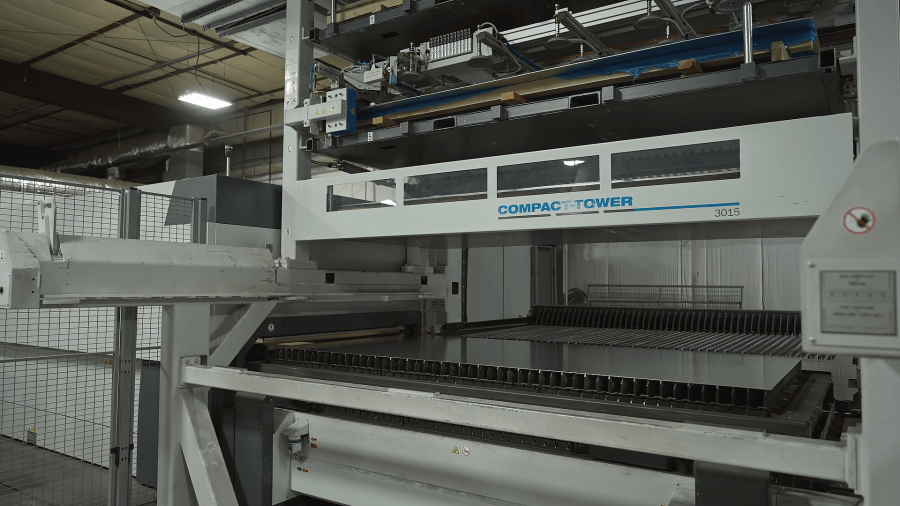

Draffin usou uma laser de CO2 de 1,2 kW para cortar blanques e uma puncionadeira para perfurar. Para agilizar ainda mais a produção, eles procuraram atualizar a puncionadeira. Após consultar o engenheiro de vendas da GWB, James Gaal, o laser provou ser a melhor escolha, oferecendo mais flexibilidade em um único processo. “O laser de CO2 atingiu o máximo de 5 mm de aço inoxidável e cortamos muito em 8 mm e 10 mm, então subcontratamos muitos cortes a laser, além do que estávamos cortando internamente”, lembra Draffin. “Operávamos bem acima da capacidade daquela máquina, cerca de 18 horas por dia.” Ele justificou a compra de um laser de fibra Phoenix com um estudo de tempo que provou que poderia fazer o trabalho da laser de CO2 em apenas quatro horas.

As dobradeiras, a laser e o software oferecem uma grande flexibilidade. “Podemos mudar as coisas muito rapidamente agora, é incrível”, diz Draffin. “Produzimos nossas lixeiras em aço inoxidável de 2,5 mm, coberto com orifícios de 19 mm que passaram de um tempo combinado de corte e perfuração de cerca de 18 minutos para cerca de três minutos sem manuseio duplo – chapa entra, chapa sai.

Seja fabricando dois ou 200 itens, a Draffin é capaz de adicionar personalização ao produto final, desde bancos e floreiras até bebedouros e bicicletários. “Temos mais capacidade de criação agora”, acrescenta. “Conseguimos apresentar novos modelos aos clientes e deixá-los entusiasmados. Geralmente, outros fornecedores oferecem só um item.”

Abordagem integrada

A implementação do CADMAN-JOB, um Manufacturing Executing System (Sistema de Execução de Fabricação) que conecta o sistema ERP da Draffin, o CAM e a fábrica, levou a Draffin a uma operação mais digital.

As peças são importadas do Inventor 3D para o CADMAN-SDI. Um arquivo xml é criado e levado para o CADMAN-JOB, que programa e agenda a laser e as dobradeiras. Usando o tablet Touch-i4 da LVD, a Draffin é capaz de imprimir uma etiqueta para cada peça, o que instrui o operador sobre a próxima etapa.

Crescimento e constância

No final de 2020, a empresa mudou-se para uma nova instalação de última geração. “O negócio está crescendo de forma consistente e vimos aumentos maciços em produtividade e eficiência”, relata Draffin.

A tecnologia moderna é uma grande parte da história, assim como ter parceiros de negócios que pensam da mesma forma. “Construir um relacionamento e descobrir as práticas das pessoas de quem você está comprando é importante”, diz ele. “A LVD e a GWB são semelhantes a nós. Possuem qualidade e bons profissionais entusiasmados com o que estão fazendo.”