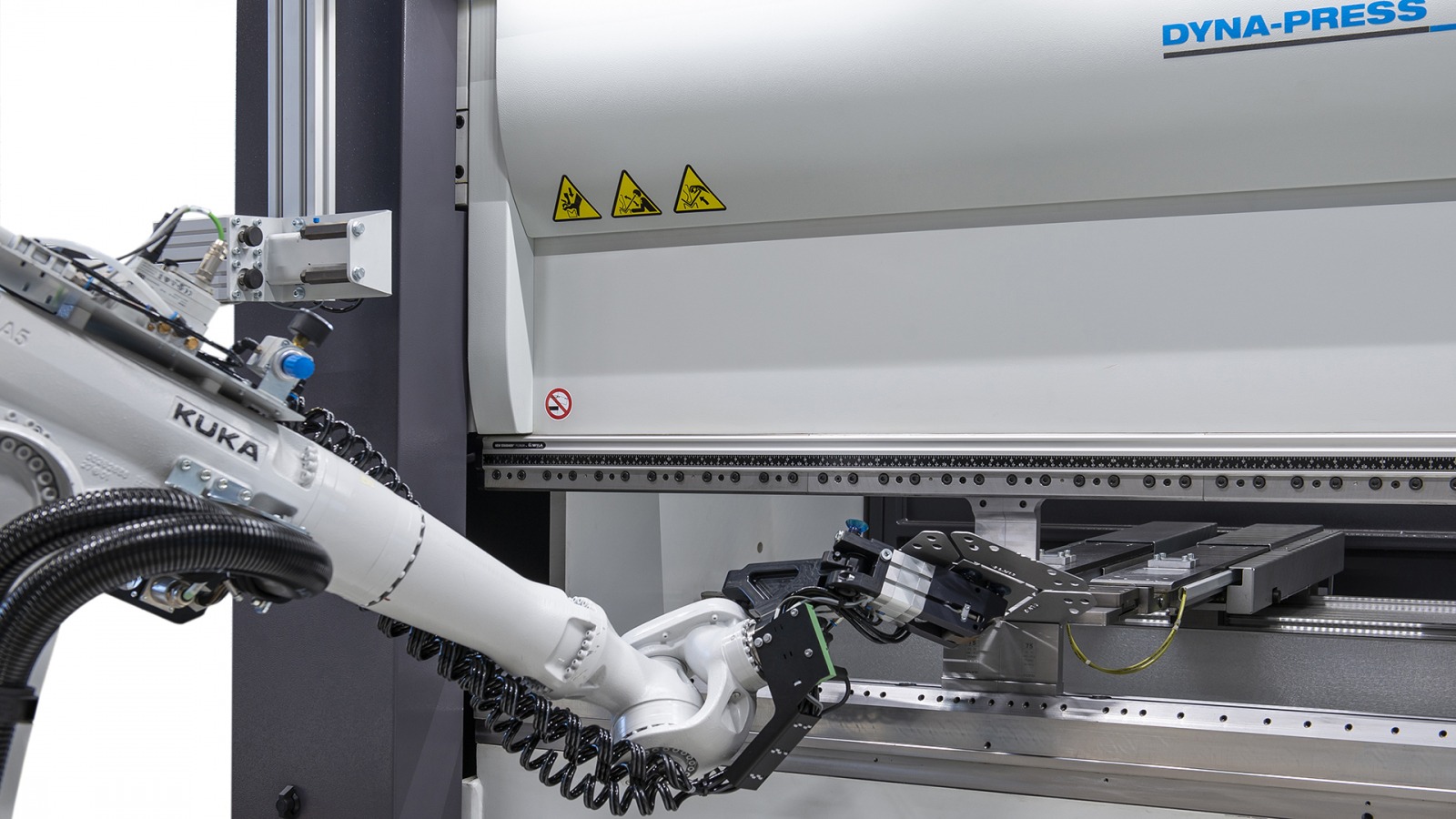

DOIS SISTEMAS DE DOBRA ROBÓTICA DYNA-CELL

A primeira máquina foi instalada na primavera do último ano e a segunda logo em seguida. O Diretor Administrativo Ray Belcher, diz que o objetivo da TPSM é resolver os problemas do cliente desde a concepção da ideia, passando por desenvolvimento e prototipagem, até a produção completa:

“Gostamos da oportunidade de trabalhar com alguém desde o estágio de conceito, não só na execução. Projetar e desenvolver produtos adequados às nossas máquinas significa que podemos ser muito competitivos para nossos clientes.”

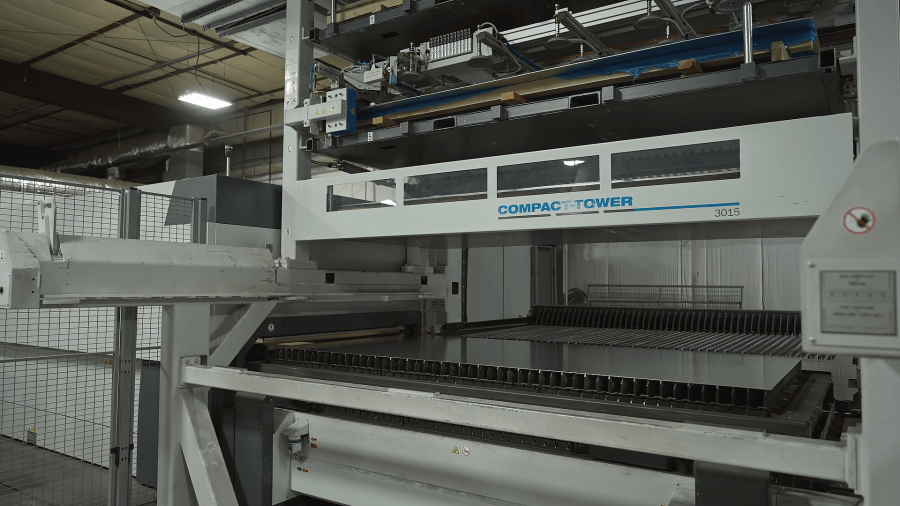

Ele tem uma visão de longo prazo sobre a necessidade de continuar relevante e sustentável nos próximos 15 a 20 anos. “Os custos de mão-de-obra e material estão aumentando, então analisamos a estratégia geral de como podemos automatizar mais a fábrica para nos mantermos competitivos em um ambiente cada vez mais desafiador.” A dobra é uma área em que a automação é imprescindível devido à dificuldade de encontrar pessoas qualificadas para configurar e operar dobradeiras.

. “A longo prazo, existe uma escassez por profissionais qualificados, por isso a necessidade de tentar configurar e operar as máquinas automaticamente”, diz ele.

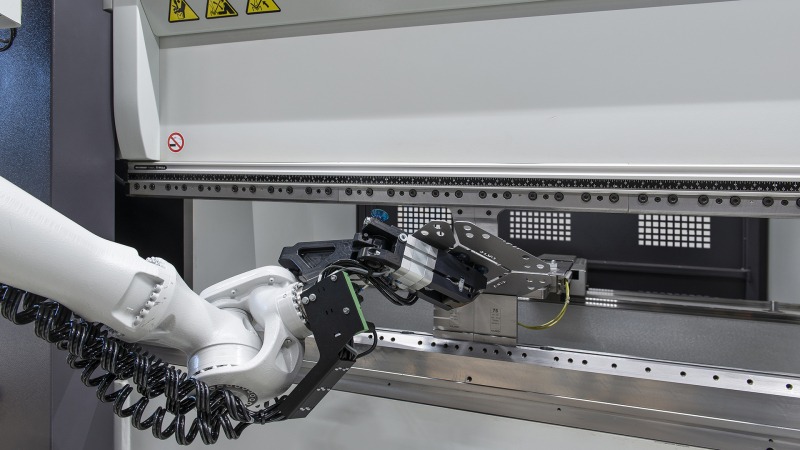

Tendo considerado várias possibilidades, ele decidiu pela Dyna-Cell da LVD como a solução certa. Sua estrutura compacta, facilidade de programação e adequação para produção eficiente de peças pequenas, juntamente com a tecnologia de dobra adaptável Easy-Form da LVD, foram fatores determinantes para a compra. Belcher diz: “O que eu absolutamente amo na Dyna-Cell é o sistema de dobra adaptável Easy-Form. Não vejo como seria possível operar uma máquina automatizada sem esse recurso. Quando você corta peças a laser, você busca o melhor aproveitamento possível da chapa, o que significa dobrar peças que foram cortadas no sentido de laminação e contra o sentido de laminação. Às vezes é preciso usar chapas de duas bobinas com propriedades mecânicas totalmente diferentes.”

“Qualquer um que tenha tentado dobrar estes materiais sem o Easy-Form saberá que você pode obter um ângulo totalmente diferente”, diz Ray. “Provamos que o Easy-Form elimina esse desafio. O ângulo de dobra sempre será consistente.” A instalação das duas Dyna-Cells permitiu que a TPSM reestruturasse a forma como fabrica suas peças dobradas, retirando os pequenos componentes de suas grandes dobradeiras e centros de dobra para liberar a capacidade e facilitar o fluxo de trabalho.

“Buscamos produtividade e eficiência o tempo todo. Com nossos centros de dobra e dobradeiras autônomas, sempre tivemos capacidade limitada, mas as Dyna-Cells revolucionaram absolutamente as nossas capacidades de dobra.”

Além disso, ele diz que as grandes dobradeiras são frequentemente subutilizadas na produção de pequenos componentes. “Retiramos o máximo possível dessas peças pequenas das grandes dobradeiras manuais e as colocamos nas Dyna-Cells para liberar nossos operadores qualificados. Depois que eles configuram a Dyna-Cell, podem dobrar as peças maiores em outra máquina.” A flexibilidade das Dyna-Cells ficou mais clara à medida que o TPSM se acostumou a usá-las. Originalmente, definimos um tamanho mínimo de 500 peças por lote, agora diminuímos para cerca de 100. Ao todo, cerca de 70 componentes diferentes são executados nas células e as trocas de uma peça para outra levam apenas alguns minutos.

Fácil programação

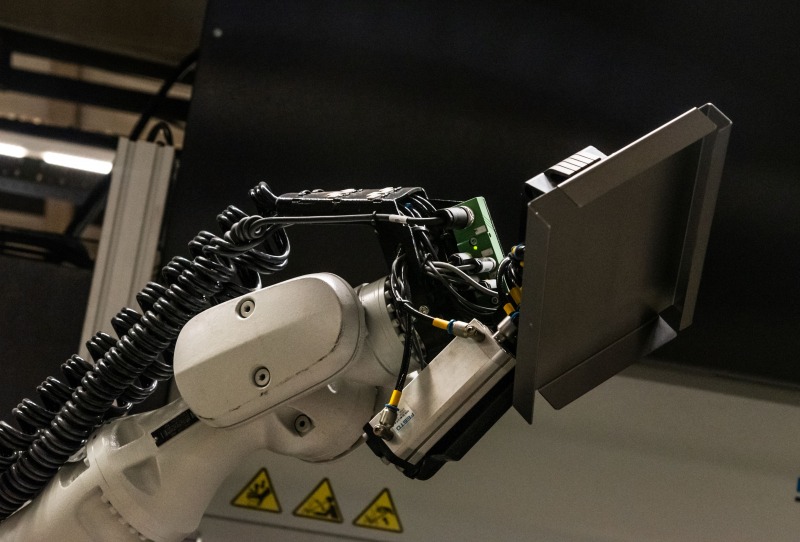

Belcher diz que o software de programação inteligente da LVD – CADMAN-B para a dobradeira e CADMAN-SIM para o robô – é fácil de usar e toma cerca de 10 a 20 minutos para programar uma peça convencional. “Você carrega o modelo 3D e o software cria o programa de dobra, verifica se é possível que a peça seja dobrada pelo robô usando um sistema de sinalizador verde, amarelo e vermelho e cria o programa para o robô automaticamente. É um processo muito rápido e eficiente.

“O software do robô é muito inteligente. Ele sabe o que pode fazer e o que não pode. Você não precisa aprender a programar o robô, está tudo no software. Uma vez programado, você o coloca na máquina e está pronto para começar. Os projetistas da TPSM estão constantemente ultrapassando os limites do que a máquina é capaz. Isso inclui criar agrupamentos complexos e adicionar nanojuntas, permitindo que várias peças sejam produzidas ao mesmo tempo. “Algumas peças são dobradas em 20 unidades por vez, muito rápido. Para um suporte com quatro dobras, o tempo do processo pode ser de apenas dez segundos.”

Ray explica que, após a instalação da primeira Dyna-Cell, não demorou muito até a decisão de adicionar a segunda máquina. “Pudemos ver que a primeira máquina estava em pleno funcionamento e suprindo nossa necessidade por automação. Desta forma, sabíamos que haveria mais e mais produtos que queríamos produzir nelas.”

“Agora, com duas máquinas, embora tenhamos aumentado muito o volume de trabalho realizado nas Dyna-Cells, quase sempre há capacidade disponível para novos contratos, onde podemos agregar muito valor em peças pequenas.”

TPSM is a family-run company, started 35 years ago by my father and I joined straight from school. My brother works with us, he runs the finance and purchasing side of things and I look after more the production. So we're generally not one of those companies that will take a set of drawings and quote from that. We'd much rather someone comes to us with an idea. We then take that idea and we use all of our equipment to actually create a solution.

Every time I looked at robotic press brakes, I kind of came to the conclusion that they were just too difficult to program. Because we're a subcontractor, we need to be able to move from job to job very quickly and efficiently.

When we looked at the Dyna-Cell and the angle correction system on it, it just ticked all of the boxes for me. One of the other key benefits of the Dyna-Cell was that we've got the offline programming, CADMAN-B. Sometimes we're creating quite complex nests. It's where we've got much smaller components and we join them together so we're folding multiple parts at the same time. So yeah, the programming software was the main advantage of the system. We found the machine to be so successful that we were constantly running so we decided to go for a second machine and that way we could actually do all of our development work during the week and then over the weekends and overnight we could run the machines automatically.

In respect to the service side of LVD, we have a great relationship. Being that this was a whole new kind of venture for us in robotic folding, when we have had a problem, the great thing is that the designated engineer literally comes, supports us, and I really couldn't ask for much more. So, really pleased with that support.

The investment in the Dyna-Cell on a strategic level has really helped the business in respect to our goals of increasing our automation. We're now able to offer very, very competitively priced products on a quicker lead time because we can literally run those machines 24/7 should we have that sort of volume product coming through. So it's really made a difference to our business on that level.