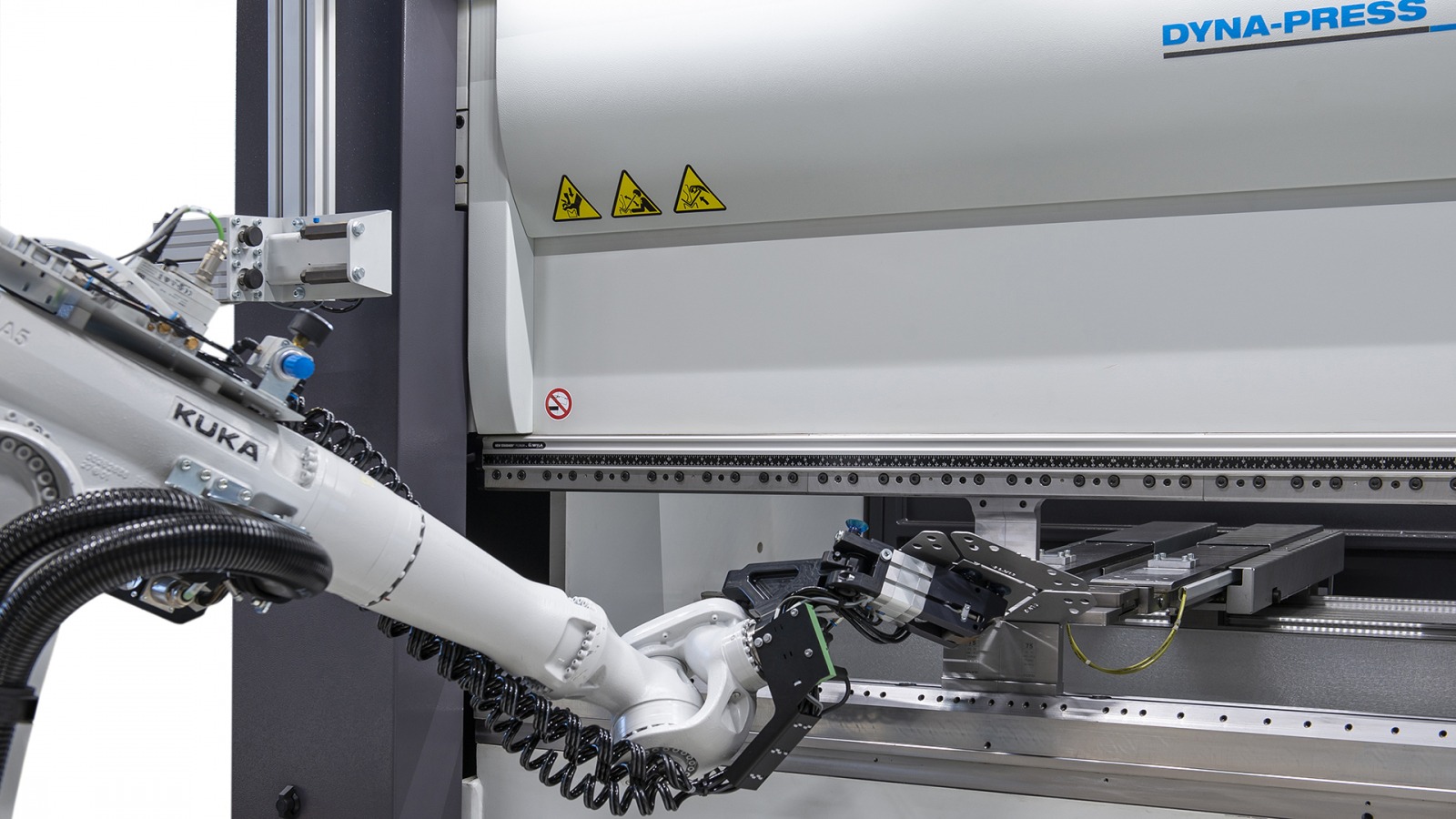

DYNA-CELL

Pierwsza maszyna została zainstalowana wiosną ubiegłego roku, a druga wkrótce potem. Dyrektor zarządzający Ray Belcher podkreśla,

że celem TPSM jest rozwiązywanie problemów klienta, począwszy od pierwszego pomysłu, przez rozwój i prototypowanie aż do pełnej produkcji.

,,Cenimy sobie możliwość współpracy na etapie koncepcji, a nie tylko przejmowania czegoś, co zostało już w pełni zaprojektowane. Dzięki temu, że projektujemy i opracowujemy produkty odpowiednie do swoich maszyn, możemy zaoferować klientom wysoki poziom konkurencyjności”.

Ray Belcher ma długofalowe spojrzenie na to, jak nie wypaść z siodła i przetrwać następnych 15–20 lat. ,,Koszty pracy i materiałów rosną, więc szukaliśmy ogólnej strategii na to, w jaki sposób lepiej zautomatyzować fabrykę i zachować konkurencyjność w trudniejszym środowisku”. Gięcie jest jednym z obszarów, w którym automatyzacja ma kluczowe znaczenie ze względu na trudności ze znalezieniem wykwalifikowanych osób do obsługi pras krawędziowych.

,,Od dłuższego czasu brakuje wykwalifikowanych pracowników, więc zaistniała potrzeba automatycznej konfiguracji i obsługi maszyn”, przyznaje.

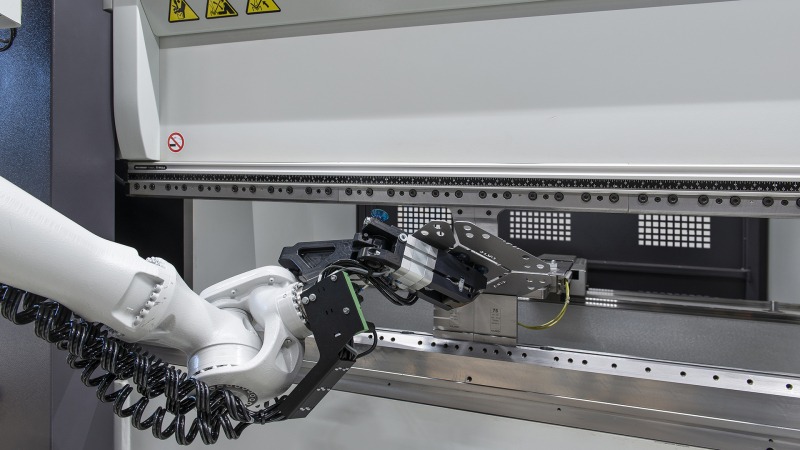

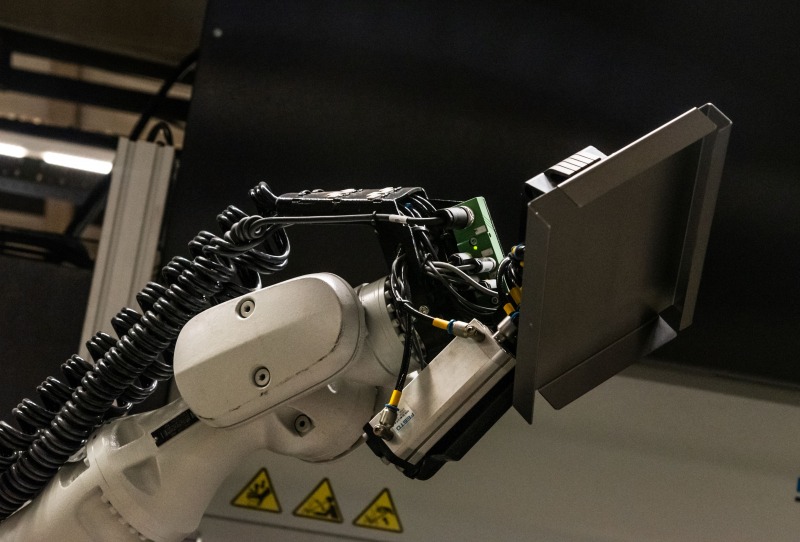

Po rozważeniu kilku możliwości wybór padł na Dyna-Cell. Niewielkie rozmiary, łatwość programowania i przydatność do wydajnej produkcji małych części w połączeniu z technologią gięcia adaptacyjnego Easy-Form® Laser firmy LVD były kluczowymi czynnikami decydującymi o zakupie. Ray Belcher mówi: ,,w Dyna-Cell szczególnie podoba mi się system gięcia adaptacyjnego Easy-Form® Laser. Nie wiem, jak można uruchomić zautomatyzowaną maszynę bez tej funkcji. Przy laserowym cięciu części chcemy uzyskać jak najlepsze wykorzystanie arkusza blachy, co oznacza gięcie detali wyciętych zarówno pod kątem, jak i w poprzek. Czasami trzeba użyć arkuszy z dwóch kręgów o zupełnie różnych właściwościach mechanicznych”.

,,Każdy, kto próbował je giąć bez Easy-Form, wie, że ostatecznie kąt może wyjść zupełnie inny”, podkreśla. ,,Udowodniliśmy, że Easy-Form eliminuje ten problem. Kąt gięcia jest zawsze stały”. Instalacja dwóch pras Dyna-Cell umożliwiła firmie TPSM restrukturyzację sposobu wytwarzania części składanych – zwalniając duże prasy krawędziowe i giętarki panelowe z konieczności obróbki małych elementów, a w związku z tym uwalniając moce przerobowe i ułatwiając przepływ pracy.

“Anyone who has tried to bend these without the Easy-Form will know that you can end up with a totally different angle,” says Ray. “We have proven that the Easy-Form takes away that challenge. The bend angle will always be consistent.” The installation of the two Dyna-Cells has allowed TPSM to restructure the way it makes its folded parts – taking the small components off its big press brakes and panel benders to free up capacity and ease workflow.

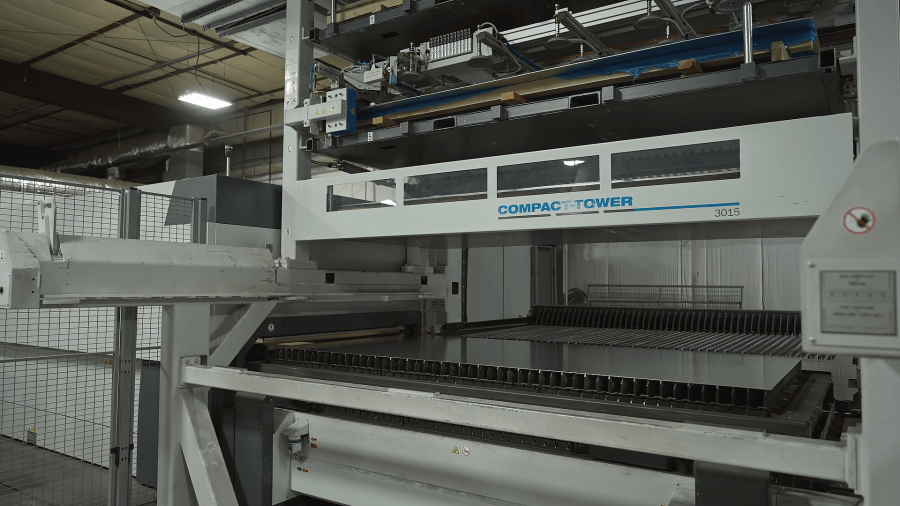

,,Nieustannie szukamy możliwości zwiększenia wydajności i efektywności. Giętarki do płyt i samodzielne prasy krawędziowe zawsze miały ograniczoną wydajność, a prasy Dyna-Cell absolutnie zrewolucjonizowały nasze możliwości gięcia”.

Dodaje, że wykorzystanie dużych pras krawędziowych przy produkcji małych elementów często nie jest pełne. ,,Na ile się dało zwolniliśmy duże ręczne prasy krawędziowe oraz giętarki panelowe z konieczności obróbki małych elementów i przekierowaliśmy je na prasy Dyna-Cell, aby odciążyć wykwalifikowanych operatorów. Po ustawieniu prasy Dyna-Cell można od niej odejść i giąć większe elementy na innej maszynie”. Elastyczność pras Dyna-Cells stała się bardziej oczywista w miarę jak firma TPSM przyzwyczaiła się do ich eksploatacji. Minimalny rozmiar partii był początkowo ustawiony na 500 sztuk, a obecnie spadł do około 100. Maszyny pracują w sumie na około 70 różnych elementach, a przezbrojenie z jednej części na drugą trwa zaledwie kilka minut.

Łatwość programowania

Ray Belcher podkreśla, że inteligentne oprogramowanie firmy LVD – CADMAN-B do prasy krawędziowej i CADMAN-SIM do robota – jest łatwe w użyciu, a zaprogramowanie typowej części zajmuje w przybliżeniu jedynie 10–20 minut. ,,Wgrywasz model 3D, a oprogramowanie tworzy program gięcia i sygnalizuje czy robot może je wykonać. Następnie automatycznie tworzy program dla robota. Jest to bardzo szybka i wydajna procedura”.

,,Oprogramowanie robota jest bardzo inteligentne. Wie, co może, a czego nie. Po zaprogramowaniu umieszcza się go na maszynie i można rozpocząć pracę, nie tracąc czasu na naukę”. Projektanci firmy TPSM nieustannie przesuwają granice możliwości maszyny. Polega to m.in. na tworzeniu złożonych gniazd i dodawaniu znaczników przytrzymujących, aby umożliwić jednoczesne kształtowanie wielu części. ,,Mamy kilka części, których bardzo szybko zginamy po 20 sztuk naraz. W przypadku wspornika z czterema gięciami czas obróbki może wynosić zaledwie dziesięć sekund''.

Dyrektor zarządzający wyjaśnia, że po uruchomieniu pierwszej prasy Dyna-Cell nie trzeba było długo czekać na decyzję o zakupie drugiej maszyny. ,,Widzieliśmy, że pierwsza prasa spisuje się u nas bardzo dobrze i realizuje nasze plany związane z automatyzacją. Wiedzieliśmy też, że będzie coraz więcej produktów, które będziemy chcieli na nią kierować”.

,,Obecnie, dzięki dwóm maszynom, mimo że ilość pracy wykonywanej przez prasy Dyna-Cell faktycznie wzrosła, prawie zawsze mamy

dostępną zdolność produkcyjną pod nowe zamówienia i możemy nadawać wysoką jakość małym częściom”.

TPSM is a family-run company, started 35 years ago by my father and I joined straight from school. My brother works with us, he runs the finance and purchasing side of things and I look after more the production. So we're generally not one of those companies that will take a set of drawings and quote from that. We'd much rather someone comes to us with an idea. We then take that idea and we use all of our equipment to actually create a solution.

Every time I looked at robotic press brakes, I kind of came to the conclusion that they were just too difficult to program. Because we're a subcontractor, we need to be able to move from job to job very quickly and efficiently.

When we looked at the Dyna-Cell and the angle correction system on it, it just ticked all of the boxes for me. One of the other key benefits of the Dyna-Cell was that we've got the offline programming, CADMAN-B. Sometimes we're creating quite complex nests. It's where we've got much smaller components and we join them together so we're folding multiple parts at the same time. So yeah, the programming software was the main advantage of the system. We found the machine to be so successful that we were constantly running so we decided to go for a second machine and that way we could actually do all of our development work during the week and then over the weekends and overnight we could run the machines automatically.

In respect to the service side of LVD, we have a great relationship. Being that this was a whole new kind of venture for us in robotic folding, when we have had a problem, the great thing is that the designated engineer literally comes, supports us, and I really couldn't ask for much more. So, really pleased with that support.

The investment in the Dyna-Cell on a strategic level has really helped the business in respect to our goals of increasing our automation. We're now able to offer very, very competitively priced products on a quicker lead time because we can literally run those machines 24/7 should we have that sort of volume product coming through. So it's really made a difference to our business on that level.