PHOENIX 10KW

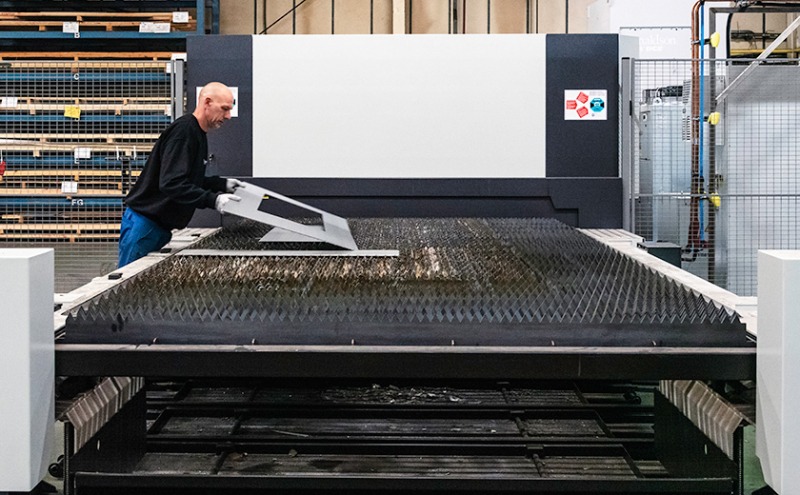

Wycinarka o wymiarach 4 m na 2 m dołączyła do lasera LVD Sirius CO2 o mocy 4 kW z systemem automatyzacji wieży i zastąpiła zainstalowany w 2005 roku laser Impuls CO2 . Firma Dutton korzysta także z pras krawędziowych LVD. Oferuje również usługi cięcia wodą, ręcznego spawania, wykańczania i ziarnowania powierzchni, śrutowania oraz montażu. Pomaga także klientom przy projektowaniu i opracowywaniu podzespołów.

,,Mamy dwutorowe podejście i oferujemy zarówno cięcie laserowe, jak również kompletną usługę produkcyjno-montażową. Rozdzielamy te zadania w miarę dokładnie. Czas realizacji produkcji może wynosić 14 dni, ale w przypadku lasera wystarczą dwa lub trzy dni. Cykl jest tu zatem znacznie szybszy. Jest to dla nas dobre rozwiązanie, bo pozwala na bardziej wydajną i elastyczną pracę, zwłaszcza w przypadku gdy musimy wykonać zlecenie na następny dzień. A liczba godzin włożonych w produkcję to większa wartość dodana do działalności” – mówi dyrektor zarządzający firmy Dutton, Andrew Read.

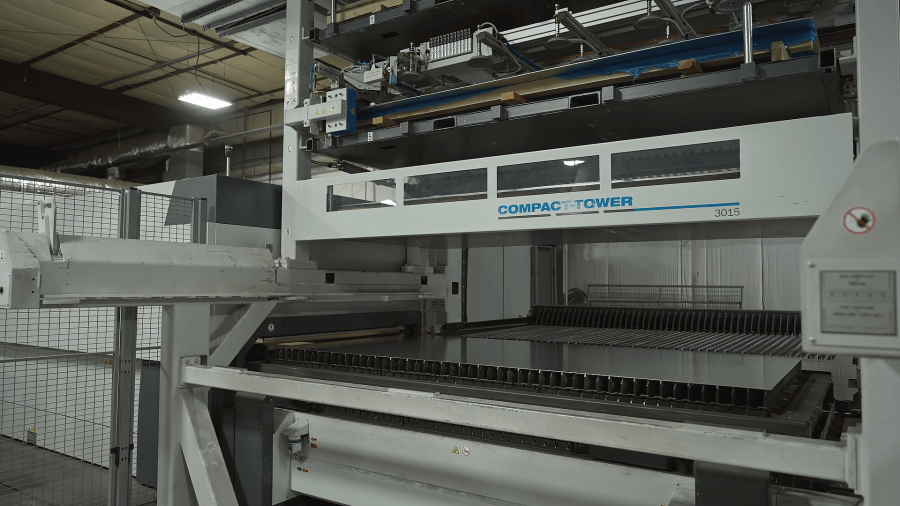

Laser Sirius, z systemem automatyzacji wieży oraz z systemem do automatycznego załadunku i rozładunku, w dalszym ciągu pozostaje bazą do produkcji wielkoseryjnej. ,,Sirius dosłownie zrewolucjonizował nasze możliwości sprzedaży usług cięcia laserowego. Pracuje 24 godziny na dobę” – podkreśla dyrektor. Firma przetwarza ponad 500 ton materiału rocznie i specjalizuje się w obróbce stali nierdzewnej.

,,Nie próbujemy konkurować w zakresie dużej ilości stali miękkiej, ponieważ są firmy, które każdego dnia przetwarzają jej tony. Około 99% naszych zleceń to stal nierdzewna – zarówno samo cięcie, jak i produkcja – i wykonujemy je głównie dla sektora spożywczego oraz farmaceutycznego” – dodaje Andrew.

Jest to kluczowy wyróżnik, ponieważ klienci z tych branż nie mogą sobie pozwolić, aby produkty ze stali nierdzewnej były w jakikolwiek sposób zanieczyszczone stalą miękką. Niemniej jednak jest to nadal bardzo konkurencyjny rynek i między innymi dlatego firma Dutton zdecydowała się na zakup nowego lasera światłowodowego.

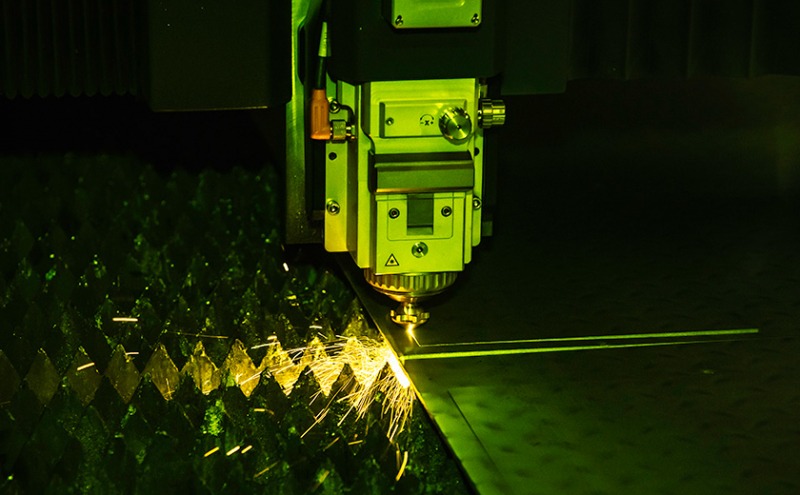

,,Lasery CO2 wychodzą już z użycia – nie są tak opłacalne, jak lasery światłowodowe. W laserze CO2 wiązka jest dostarczana za pomocą luster i kiedy ulegają one zużyciu pojawiają się problemy z jakością cięcia. W przypadku światłowodu ten kłopot nie istnieje – wiązka przechodzi prosto przez przewód światłowodowy.

Niewątpliwą zaletą jest również mniejsze zużycie energii elektrycznej oraz gazu. Dotychczas nasze rachunki za prąd były bardzo duże. Wymiana starej maszyny na nowy laser Phoenix zmniejszyła je o co najmniej o jedną trzecią.

Phoenix jest również znacznie szybszy. Różnica jest naprawdę spora- w przypadku niektórych zadań mówimy o dwukrotnie większej prędkości. W przypadku cieńszych materiałów tnie arkusz w mniej niż minutę” – wyjaśnia dyrektor firmy.

W przypadku obróbki grubego aluminium laser światłowodowy jest znacząco szybszy od cięcia strumieniem wody. Firma Dutton realizuje czasem takie zlecenia przy większych projektach.

,,Normalny zakres grubości materiału, jaki tniemy laserem, wynosi od 3 mm do 10 mm. W przypadku grubszych blach korzystaliśmy do tej pory z maszyn do cięcia wodą. Cięcie strumieniem wodnym arkusza aluminium o grubości 20 mm zajmowało nam od ośmiu do dziewięciu godzin. Ta sama operacja przy użyciu lasera światłowodowego zajmuje zaledwie 17 minut.

Obróbka jest również bardziej powtarzalna. Po ustawieniu sterownika nie ma potrzeby regulacji, co jest konieczne w przypadku laserów CO2. Z perspektywy eksploatacyjnej jest to znacznie prostsze. Wystarczy nacisnąć przycisk” – mówi Andrew Read.

Istotna korzyść pojawiła się również przy cięciu stali pokrytej plastikową folią ochronną – co często jest konieczne w przypadku pracy na wysokojakościowej stali nierdzewnej.

,,Jednym z głównych problemów, z jakimi borykaliśmy się od lat, było to, że ochronna plastikowa powłoka na arkuszu stali nierdzewnej przykleja się do niego podczas cięcia. Zostaje czarny osad, który strasznie trudno usunąć. Zdarzało się, że cięcie trwało minutę, a kolejnych dziesięć zajmowało ściąganie plastiku – to było bardzo uciążliwe.

Teraz, dzięki obróbce laserem światłowodowym, ten problem został rozwiązany- Phoenix tnie plastik absolutnie bez osadów. Przecinasz plastikową folię, a następnie wracasz i tniesz metal. To rozwiązanie przyniosło nam ogromne oszczędności i wyeliminowało czasochłonną obsługę ręczną”- podkreśla dyrektor firmy.

Przy decyzji o zakupie maszyn LVD kluczowa była niezawodność i łatwość obsługi.

,,Jesteśmy klientami LVD od wielu lat między innymi ze względu na ich niezawodność. Inwestycje w ich sprzęt to dobrze wydane pieniądze. Gwarantują solidne i wytrzymałe maszyny, wyprodukowane w jednym miejscu, z wypróbowaną i przetestowaną technologią. Nie chodzi nam o skomplikowany sprzęt z wieloma ustawieniami – chcemy po prostu ciąć metal. Maszyny LVD mają prosty sterownik i łatwo się je obsługuje. Cała reszta odbywa się samoczynnie – nie trzeba zatrudniać wysoko wykwalifikowanego operatora” – mówi Andrew Read.

Firma Dutton miała sporo szczęścia podczas pandemii Covid ze względu na sektory, w których działa.

,,Po prostu pracowaliśmy dalej. Popyt na maszyny do pakowania żywności jest zawsze, a ze względu na liczbę wykonywanych badań wzrosło zapotrzebowanie sektora medycznego.

W tych branżach trudno przewidzieć, co się wydarzy na rynku w ciągu kolejnych 12 miesięcy. Duże firmy farmaceutyczne planują tylko na kwartał do przodu, a producenci żywności wahają się zanim zainwestują w nowe instalacje” – podkreśla.

Oznacza to, że elastyczność i konkurencyjność cenowa jest ważniejsza niż kiedykolwiek wcześniej.

,,Musimy się starać realizować więcej za mniej i lepiej wykorzystywać czas, który mamy. Niezależnie od tego, czy obrabiamy blachę, czy zawieramy umowę na produkcję, zawsze wychodzimy z założenia, że sprzedajemy czas. Mierzymy więc wszystko co do minuty, a zysk i stratę poznajemy zaraz po zakończeniu pracy. To pozwala w porę wprowadzać odpowiednie korekty.

Brak konieczności usuwania resztek plastiku z arkusza dzięki obróbce laserem światłowodowym pozwala zaoszczędzić dużo czasu i daje ogromne korzyści finansowe. Jeżeli maszyna tnie szybciej, daje to oszczędność czasu, jeżeli zapewnia spójne cięcie, które nie wymaga dalszej obróbki, daje to oszczędność czasu, jeżeli nie muszę szkolić wysoko wykwalifikowanego operatora, to kolejna oszczędność- prądu oraz gazu.

Zawsze szukamy sposobów na obniżenie kosztów przy jednoczesnym zwiększeniu wydajności.

I właśnie to nam zapewnia nowy laser LVD Phoenix” – podsumowuje Andrew Read.

Dutton Engineering has been around for about 40 years and our main core driver has always been that we sell time as a company, that's the principle. The focus for our customers, as far as we're concerned, is to solve their problems. So we would look at a product, look to improve it, help their design and generally enhance our production in line with what the customer requires, which brings us to LVD machines.

As a company, we specialise purely in stainless steel for food manufacturing and the medical industry so a lot of our work is hand-finished and needs to be medically clean. Dutton Engineering's got two distinct lines of business, fabrication and laser cutting and forming. Both have different demands from customers, so fabrication-wise, you have longer lead times but higher quality. Laser cutting and folding is literally next-day to three-day delivery, so the machinery plant and people have to be geared up for the two different approaches.

The latest investment in LVD Phoenix has surprised even myself because the reduction in cutting times has been quite phenomenal. We were running one particular job that took nearly 40 minutes and that reduced down to probably 10 minutes, which blew us away. And when you watch it cutting, it’s quite phenomenal. Another added benefit, which we didn't necessarily see, was that it halved our electric bill that we had with our CO2 laser. So just that alone has paid for itself. It's nice to use, the operator loves it. It's very simple to learn because of the touch screens. I can pretty much show anybody how to use a laser machine in probably 20 minutes, which is great for a large investment.

Dutton Engineering has been involved with LVD for many, many years, and I'm often asked why do we not buy some other brands of machinery. And it boils down to the trust in the company.

When I ask for service the guy’s virtually here the next day or they dial in and help you. So we never have a problem with downtime. To me, it's all about value. The way we measure that is: does it do what we need it to do in the time we had to do it in? It's about reliability and service when it comes to any problems, and that's why we use LVD.