SYNCHRO-FORM AFKANTPERS

Italiaanse topkwaliteit

“In de jaren 80,” begint Alberto Calzolari, CEO van Carpenteria C.S., “is het bedrijf zich gaan specialiseren in het verwerken van staal met een hoge treksterkte voor de bouw van de mobiele kraanarmen. In 1989 verkocht het bedrijf de meerderheid van zijn aandelen aan enkele klanten, waaronder Fassi.” De overname leidde tot een ingrijpende structurele en organisatorische groei. Het bedrijf telde toen zowat vijftien medewerkers in een fabriek van 2400 m². Op korte tijd werd de productieafdeling haast verdubbeld naar 4000 m² en vandaag is ze maar liefst 15.000 m² groot. Carpenteria C.S. levert zijn moederbedrijf kant-en-klaar sets voor assemblage, inclusief alle elektrische, elektronische en hydraulische onderdelen. Calzolari: “Behalve de kolom en de hoofdarm, maken we bijna alle componenten, van de basis tot alle vooren achterstabilisatoren. Ongeveer 90% van de fabricage van Fassi Gru vindt in onze fabrieken plaats.” De mobiele arm van de kraan vervaardigen, begint met het plooien van staal met een treksterkte en vloeigrens van maar liefst 700 tot 1300 N/mm², afhankelijk van de gevraagde specificaties. Deze hoogwaardige materialen zijn moeilijk te plooien, ze moeten dan ook aan steeds hogere eisen voldoen.

Het werkstuk plaatsen

Vorig jaar veranderde Carpenteria C.S. zijn plooioperaties ingrijpend met een Synchro-Form-afkantpers. “Vroeger was het veel moeilijker om de profielen van de kraanarm te plooien. Het hanteren, plaatsen en vormen van grote werkstukken met meerdere plooien was tijdrovend, intensief en ging vaak gepaard met proefondervindelijk plooien vooraleer tot het gewenste resultaat te komen,” legt Calzolari uit. “Dit proces vereiste bekwame operators en het gebruik van meters, gemarkeerde plooilijnen, en het manueel positioneren van het werkstuk met behulp van een rolbrug en hefgereedschappen.”

Met de volledige steun van Giovanni Fassi, voorzitter van het moederbedrijf, zocht Calzolari de markt af naar een plooitechnologie geschikt voor het bewerken van grote staalprofielen met hoge treksterkte.

“In 2010 startten we de haalbaarheidsstudie van dit automatiseringssysteem,” herinnert Calzolari zich. “Het idee en het project vorderden in de daaropvolgende jaren, maar kenden één zwakke doch belangrijke schakel: de positionering van het werkstuk.”

Het systeem moest de stukken met uiterste precisie kunnen plooien zodat ze perfect waren voor de daaropvolgende gerobotiseerde lasbewerkingen. “Toen ik de Synchro-Formafkantpers van LVD aan het werk zag, wist ik dat deze technologie een nauwkeurige positionering van het werkstuk zou mogelijk maken, dankzij de magnetische modules voor en achter en de matrijzen met STONEradius. Deze synergie stelde ons in staat om het stuk 50% nauwkeuriger te produceren,” zegt Calzolari.

In-process control

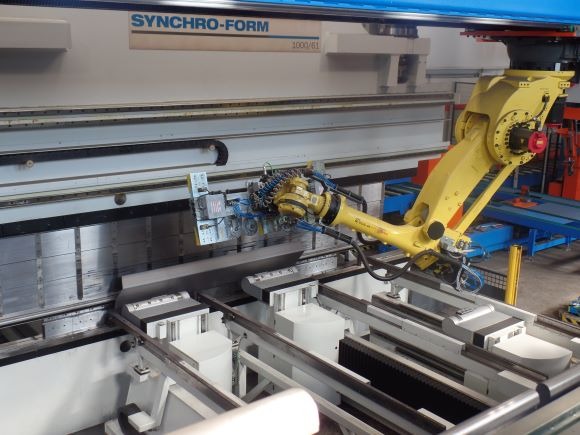

De Synchro-Form-afkantpers 1000/61 van Carpenteria C.S. met zijn 1000 ton drukkracht en meer dan 6000 mm plooilengte is voorzien van alle technologie om het proces volledig automatisch te laten verlopen. Calzolari legt uit: “Eerst wordt een lasergesneden stuk uit het magazijn gehaald en door een robot naar een werkstation gebracht voor mechanische bewerking. Een tweede robot voert het stuk dan naar de SynchroForm-afkantpers waar het, afhankelijk van omvang en dikte, met een gemiddelde cyclus van vijf minuten per stuk geplooid wordt. Na het plooien wordt het stuk automatisch uit de afkantpers verwijderd en door een robot naar een 3D-scanner gebracht voor kwaliteitscontrole. Voldoet het stuk aan de nauwkeurigheidsvoorschriften, dan gaat het voor de laatste bewerking naar het gerobotiseerde lasstation.”

“Synchro-Form is een revolutionair adaptief plooisysteem ideaal om grote stukken met meerdere plooien te maken, zoals de hexagonale profielen voor de kranen van Carpenteria C.S.,” zegt Andrew Battistini, verkoopdirecteur van LVD Italia. “De meerassige Synchro-Formmodules positioneren het werkstuk en meten de hoeken. De digitale gegevens worden doorgestuurd naar de Touch-B-sturing, die het werkstuk en de rampositie aanpast om het juiste profiel te verkrijgen. Afwijkingen worden niet geaccumuleerd maar aangepast in de daaropvolgende plooistappen. Synchro-Form past het werkstuk in realtime aan en hanteert het automatisch, met als voordeel dat het niet gedraaid moet worden.” Dankzij de exclusieve technologie van Synchro-Form is Carpenteria C.S. erin geslaagd het proces te optimaliseren en de efficiëntie, kwaliteit, betrouwbaarheid en operationele flexibiliteit op te krikken.