PHOENIX 10KW LASER

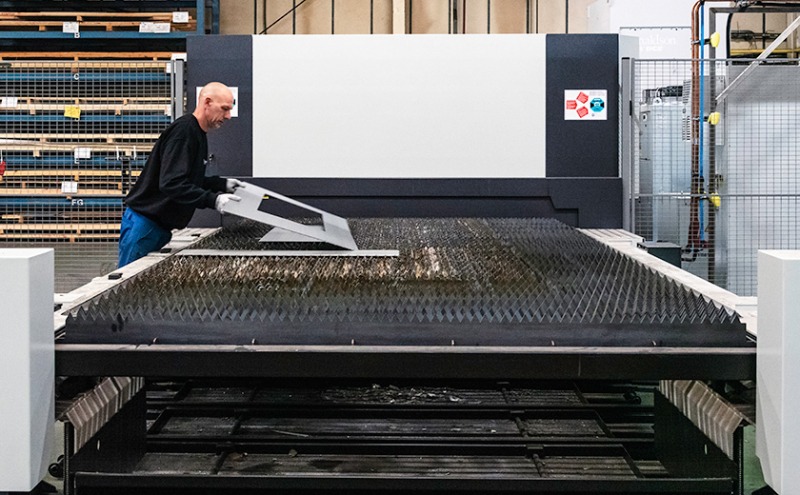

De nieuwe machine snijdt platen van 4 m bij 2 m als aanvulling op een Sirius CO2 -laser van 4 kW met torenautomatisering en vervangt een Impuls CO2 -laser van 2005. Naast de lasers beschikt Dutton ook over een waterstraalsnijmachine en een aantal LVD-afkantpersen. Andere activiteiten van Dutton zijn manueel lassen, oppervlaktebehandeling en borstelen, parelstralen en assemblage. Het bedrijf helpt zijn klanten ook bij het ontwerp en de ontwikkeling van componenten.

Dutton's Managing Director Andrew Read zegt: "We hebben een tweeledige aanpak, we bieden zowel puur lasersnijden als een complete fabricage- en assemblagedienst - en ze worden afzonderlijk behandeld.

"Een doorlooptijd voor fabricage kan tot 14 dagen duren, maar voor laser is dat al de volgende dag of drie dagen erna. De doorlooptijd is dus een stuk sneller en dat is geweldig voor ons, want het zorgt ervoor dat je gefocust blijft. Het aantal uren dat je in de fabricage steekt, zorgt dan weer voor meer toegevoegde waarde."

De Sirius laser, met torenopslag en automatisch laden en ontladen, is nog steeds een werkpaard voor grote volumeproductie. "Hij heeft onze mogelijkheden om lasersnijdiensten te verkopen revolutionair gewijzigd en werkt 24 uur per dag," zegt Andrew. Het bedrijf verwerkt meer dan 500 ton materiaal per jaar, maar is niet uitsluitend een volumespeler en gespecialiseerd in roestvrij staal.

"We proberen niet te concurreren met grote hoeveelheden zacht staal, want er zijn bedrijven die elke dag tonnen dun zacht staal verwerken. Ongeveer 99% van ons werk bestaat uit roestvrij staal - zowel in puur lasersnijden als in fabricage - en dat is voornamelijk bestemd voor de voedings- en de farmaceutische sector."

Dit is een belangrijke onderscheidende factor, aangezien klanten in deze sectoren geen besmetting van zacht staal op hun roestvrijstalen producten kunnen riskeren. Toch is er veel concurrentie op deze markt en dat is deels de reden waarom Andrew besloot te investeren in een nieuwe fiberlasersnijmachine.

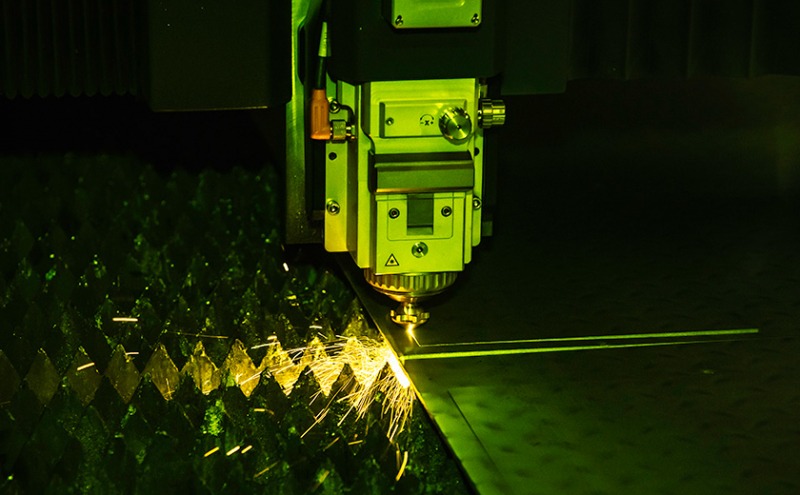

Andrew legt uit: "CO2 lasers worden vervangen; ze zijn niet zo kosteneffectief als fiberlasers. Bij een CO2 laser wordt de straal geleverd met behulp van spiegels en je krijgt problemen met de constante nauwkeurigheid van de snede wanneer de spiegels beginnen te verouderen. Bij de fiber heb je dat niet, de straal komt rechtstreeks door een optische kabel. "Je verbruikt ook aanzienlijk minder elektriciteit én minder gas, hebben we gemerkt.

"Onze elektriciteitsrekening was enorm hoog en is met minstens een derde gedaald sinds de installatie van de Phoenix. Gewoon door de oude machine te vervangen door een nieuwe.

"Hij is ook aanzienlijk sneller, meer dan een beetje; soms is hij twee keer zo snel. Bij een aantal dunnere materialen snijdt hij sneller dan een minuut per plaat."

Vergeleken met waterstraalsnijden is de fiberlaser tientallen keren sneller in dik aluminium - werk dat Dutton soms moet doen als onderdeel van een groter project.

"Met de laser snijden we gewoonlijk diktes van 3 mm tot 10 mm," zegt Andrew. "Vroeger zetten we altijd de waterstraal in als we dikker materiaal moesten snijden. We sneden 20 mm aluminium met de waterstraal en het duurde acht tot negen uur om een plaat te snijden. Leggen we nu diezelfde plaat op de fiberlaser dan is het werk klaar in 17 minuten."

Tot slot zegt Andrew dat de herhaalnauwkeurigheid beter is. "In tegenstelling tot de CO2-laser, die je na verloop van tijd moet bijstellen, heb je dat met de sturing niet meer. De bediening is veel eenvoudiger. Je drukt gewoon op de knop en klaar.

Een groot, onverwacht, voordeel is opgedoken bij het snijden van staal dat bedekt is met een plastic beschermfolie - gangbaar bij hoogwaardig roestvrij staal.

Zoals Andrew zegt: "Een van de grootste problemen die we al jaren hebben, is dat de beschermende plastic folie op de roestvrije plaat vast komt te zitten als je het snijdt. Het laat een zwart residu achter dat moeilijk te verwijderen is. Het duurde een minuut om het te snijden en 10 minuten om het plastic eraf te halen, het was verschrikkelijk spul, uiterst vervelend.

"Nu, dankzij het laservermogen en de dunne straal, snijdt de Phoenix fiberlaser het plastic zonder enig residu. Je snijdt de plastic film in één keer en gaat dan terug om het metaal te snijden. Dat was voor ons een enorme besparing en scheelde een tijdrovende handmatige handeling."

Bij zijn keuze voor LVD-machines zegt hij dat betrouwbaarheid en gebruiksgemak belangrijke factoren zijn.

"We zijn al vele jaren klant bij LVD en een van de redenen is dat we weten dat hun machines betrouwbaar zijn. Met LVD krijg je veel waar voor je geld. Een stevige en robuuste machine met bewezen, in huis ontwikkelde technologie. Wij willen geen ingewikkelde machine met veel instellingen, wij willen gewoon metaal snijden. LVD heeft een eenvoudige, gebruiksvriendelijke sturing. Voor de rest wordt gezorgd - je hebt geen hoogopgeleide operator nodig."

Hij zegt dat Dutton tijdens de Covid-pandemie veel geluk heeft gehad omwille van de markten die het bedrijf bedient.

"We zijn gewoon doorgegaan. Er is altijd vraag naar verpakkingsmachines voor levensmiddelen en er is meer vraag vanuit de medische sector vanwege alle testen.

"Toch is het moeilijk te voorspellen wat er de komende 12 maanden op de markt gaat gebeuren. De grote farmaceutische bedrijven kijken slechts een kwartaal vooruit en grote levensmiddelenproducenten aarzelen voordat ze kiezen voor nieuwe installaties."

Dit betekent dat flexibiliteit en competitiviteit belangrijker zijn dan ooit.

Hij besluit: "We moeten proberen meer uit minder te halen en efficiënter om te gaan met de tijd die we hebben. We zijn er altijd van uitgegaan dat we tijd verkopen, of we nu platen bewerken of een productiecontract aangaan. Dus we meten alles tot op de minuut en je kent de winst en het verlies zodra het klaar is en past je daaraan aan.

"Als je geen plasticresten moet verwijderen, bespaart dat enorm veel tijd en is een enorm voordeel. Als de machine sneller snijdt, bespaart dat tijd, als hij een constante nauwkeurigheid met niet al te veel nabewerking, bespaart dat tijd, als ik geen operator hoef op te leiden is dat nog een besparing - je bespaart elektriciteit en gas.

Je zoekt continu naar manieren om kosten te besparen en tegelijk efficiënter te werken. Dat is precies wat de nieuwe Phoenix-laser van LVD voor ons doet."

Dutton Engineering has been around for about 40 years and our main core driver has always been that we sell time as a company, that's the principle. The focus for our customers, as far as we're concerned, is to solve their problems. So we would look at a product, look to improve it, help their design and generally enhance our production in line with what the customer requires, which brings us to LVD machines.

As a company, we specialise purely in stainless steel for food manufacturing and the medical industry so a lot of our work is hand-finished and needs to be medically clean. Dutton Engineering's got two distinct lines of business, fabrication and laser cutting and forming. Both have different demands from customers, so fabrication-wise, you have longer lead times but higher quality. Laser cutting and folding is literally next-day to three-day delivery, so the machinery plant and people have to be geared up for the two different approaches.

The latest investment in LVD Phoenix has surprised even myself because the reduction in cutting times has been quite phenomenal. We were running one particular job that took nearly 40 minutes and that reduced down to probably 10 minutes, which blew us away. And when you watch it cutting, it’s quite phenomenal. Another added benefit, which we didn't necessarily see, was that it halved our electric bill that we had with our CO2 laser. So just that alone has paid for itself. It's nice to use, the operator loves it. It's very simple to learn because of the touch screens. I can pretty much show anybody how to use a laser machine in probably 20 minutes, which is great for a large investment.

Dutton Engineering has been involved with LVD for many, many years, and I'm often asked why do we not buy some other brands of machinery. And it boils down to the trust in the company.

When I ask for service the guy’s virtually here the next day or they dial in and help you. So we never have a problem with downtime. To me, it's all about value. The way we measure that is: does it do what we need it to do in the time we had to do it in? It's about reliability and service when it comes to any problems, and that's why we use LVD.