PHOENIX 10KW FIBER LASER

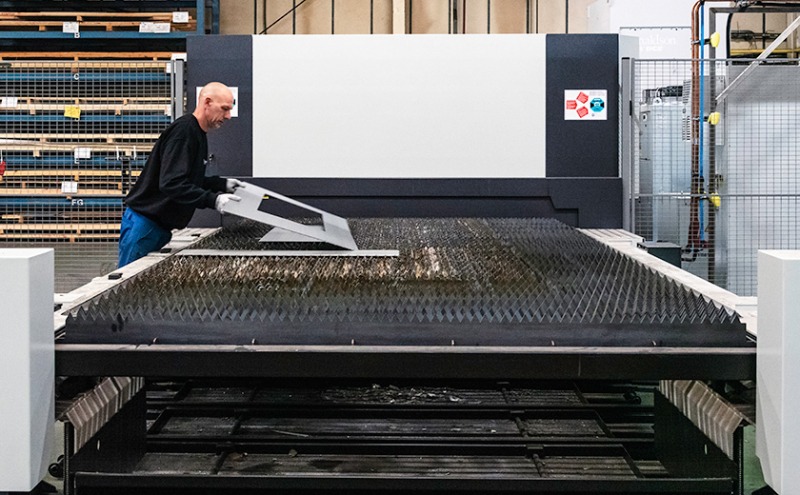

La nuova macchina, con una capacità di 4 metri per 2, affianca un laser a CO2 Sirius LVD da 4 kW con un sistema di automazione a torretta, in sostituzione di un laser a CO2 Impuls LVD installato nel 2005. Oltre ai laser, Dutton gestisce anche una macchina di taglio a getto d'acqua e una serie di presse piegatrici LVD. A queste abbina capacità di saldatura manuale, finitura e granitura delle superfici, pallinatura e assemblaggio. Inoltre, è in grado di offrire ai clienti assistenza nella progettazione e nello sviluppo dei componenti.

Andrew Read, Managing Director di Dutton, dice: “Offriamo un duplice approccio, poiché eroghiamo sia il taglio laser puro sia un servizio completo di fabbricazione e assemblaggio, secondo un trattamento equo e distinto.

“I tempi di fabbricazione possono richiedere 14 giorni, ma con il laser la consegna può avvenire il giorno successivo o entro tre giorni. Quindi i tempi di realizzazione sono molto più rapidi. Il che è ottimo per noi, perché si concentra l’attenzione quando qualcuno vuole qualcosa il giorno dopo. E il numero di ore che si dedicano alla fabbricazione porta più valore aggiunto all'azienda".

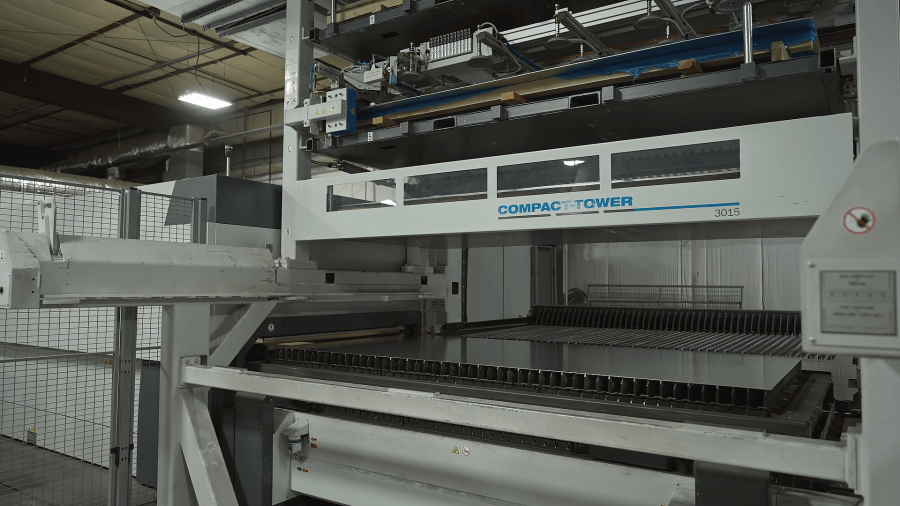

Il laser Sirius, con magazzino a torre e carico e scarico automatico, è stato e rimane il cavallo di battaglia per la produzione di grandi volumi. "Ha letteralmente rivoluzionato la nostra capacità di vendere servizi di taglio laser e funziona 24 ore su 24", dice Andrew. Pur non essendo un operatore di puro volume, l'azienda tratta oltre 500 tonnellate di materiale all’anno ed è specializzata nella lavorazione dell'acciaio inossidabile.

"Non intendiamo cimentarci con l'acciaio dolce, perché ci sono aziende che sfornano tonnellate e tonnellate di acciaio dolce sottile ogni giorno. Circa il 99% del nostro lavoro riguarda l'acciaio inossidabile - sia nel taglio puro sia nella lavorazione - ed è destinato principalmente ai settori alimentare e farmaceutico".

Si tratta di un elemento di differenziazione fondamentale, in quanto i clienti di settori come questo non possono rischiare la contaminazione dell'acciaio dolce sui loro prodotti in acciaio inossidabile. Ciononostante, si tratta di un mercato ancora molto competitivo e questo è uno dei motivi per cui Andrew ha deciso di investire in una nuova macchina di taglio laser a fibra.

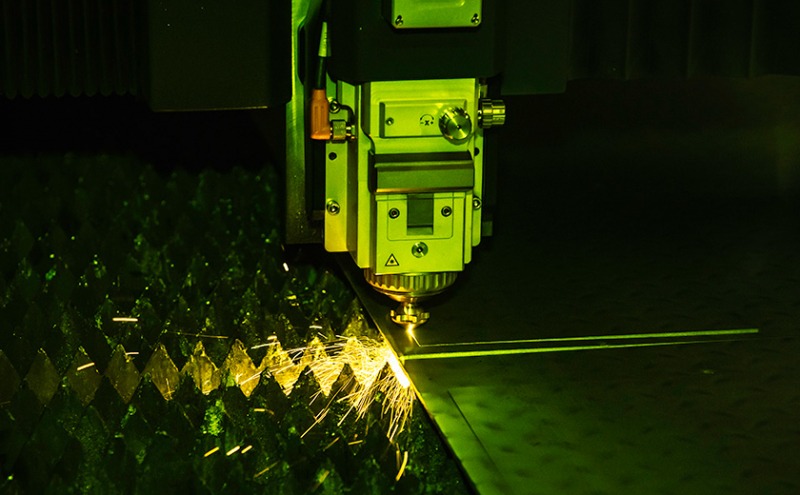

Andrew spiega: "I laser a CO2 sono in via di sostituzione; non sono convenienti quanto i laser a fibra in termini di costo-efficacia. Su un laser a CO2 il fascio viene erogato tramite specchi e si verificano problemi di consistenza del taglio quando gli specchi iniziano a deteriorarsi. Con la fibra ottica ciò non avviene, in quanto il fascio arriva direttamente lungo un cavo ottico. “Inoltre, si consuma molta meno elettricità e abbiamo notato che si utilizza anche meno gas.

"La nostra bolletta elettrica era enorme e da quando abbiamo installato il nuovo Phoenix è diminuita di almeno un terzo. Semplicemente sostituendo la vecchia macchina con una nuova.

"È anche notevolmente più veloce, e non di poco: per alcuni lavori la velocità è doppia. Su alcuni dei materiali più sottili effettua tagli in meno di un minuto per lamiera".

Rispetto al taglio a getto d'acqua, il laser a fibra è più veloce di vari ordini di grandezza sull'alluminio spesso, un tipo di lavoro che Dutton deve talvolta eseguire nell'ambito di un progetto più ampio.

"La gamma normale di materiali che tagliamo con il laser va da 3 a 10 mm", spiega Andrew. "Dato che disponiamo del getto d'acqua, lo usiamo sempre se dobbiamo tagliare materiale più spesso. In passato tagliavamo l’alluminio da 20 mm con il getto d'acqua e impiegavamo otto o nove ore per fare una lastra. Abbiamo messo la stessa lastra sul laser a fibra e l'abbiamo lavorata in 17 minuti".

Infine, Andrew afferma che la ripetibilità è migliore. "A differenza del laser a CO2, che deve essere regolato nel tempo, una volta impostato il controllore non c'è altro da fare. Dal punto di vista operativo è molto più semplice. Basta premere il pulsante e via".

Un grande vantaggio, inaspettato, è la possibilità di tagliare l'acciaio ricoperto dalla pellicola protettiva in plastica, cosa comune nelle lavorazioni in acciaio inossidabile di alta qualità.

Come dice Andrew: "Uno dei problemi principali che abbiamo avuto per anni è che il rivestimento protettivo in plastica della lamiera in acciaio inossidabile si incastra quando la si taglia. Lascia un residuo nero che è orribile da togliere. Occorreva un minuto per tagliarla e poi 10 minuti per togliere la plastica, era una cosa orrenda e la rovina della nostra vita.

"Ora, grazie al suo fascio stretto e potente, il laser a fibra Phoenix taglia la plastica assolutamente senza alcun residuo. Si taglia la pellicola di plastica in una sola passata e poi si torna indietro per tagliare il metallo. Per noi è stato un enorme risparmio e ha eliminato la necessità di effettuare un'operazione manuale che richiedeva molto tempo".

Quando si sceglie di acquistare le macchine LVD, l'affidabilità e la facilità d'uso sono fattori chiave.

"Siamo clienti di LVD da molti anni e uno dei motivi è la certezza che le loro macchine sono molto affidabili. Con LVD, i soldi sono ben spesi. Macchine solide e robuste dotate di una tecnologia collaudata e sviluppata internamente. Non abbiamo bisogno di macchine complicate che richiedono molte regolazioni: vogliamo solo tagliare il metallo. LVD ha un controllore semplice e facile da usare. A tutto il resto pensa l'operatore, che non ha bisogno di un'alta specializzazione".

Andrew afferma che, grazie ai mercati che serve, Dutton è stata tra le aziende fortunate durante la pandemia del Covid.

"Abbiamo continuato a lavorare. C'è sempre richiesta di macchine per il confezionamento di alimenti e c'è stata una richiesta crescente da parte del settore medico a causa di tutti gli esami che vengono effettuati.

"Detto questo, è difficile prevedere cosa accadrà nel mercato nei prossimi 12 mesi. Le grandi aziende farmaceutiche fanno previsioni solo con un trimestre di anticipo e i grandi produttori alimentari esitano prima di impegnarsi in nuovi impianti".

Ciò significa che la flessibilità e la competitività dei costi sono più che mai fondamentali.

Andrew conclude: "Dobbiamo cercare di ottenere di più con meno e di essere più efficienti con il tempo che abbiamo a disposizione. Siamo sempre partiti dal presupposto che vendiamo tempo, sia che si tratti di tornitura di lamiere sia che si tratti di contratti di fabbricazione. In questo modo misuriamo tutto al minuto, conosciamo profitti e perdite appena finito e ci regoliamo di conseguenza.

"Non dover pulire i residui di plastica, ad esempio, fa risparmiare molto tempo e offre un enorme vantaggio in termini di profitto. Se la macchina taglia più velocemente, si risparmia tempo, se dà un taglio costante che non richiede molte rifiniture, si risparmia tempo, se non devo addestrare un operatore con una formazione altamente qualificata, è un ulteriore risparmio , si risparmia elettricità, si risparmia gas

Si cerca sempre un modo per ridurre i costi ed essere più efficienti. Questo è ciò che il nuovo laser Phoenix di LVD fa per noi".

Dutton Engineering has been around for about 40 years and our main core driver has always been that we sell time as a company, that's the principle. The focus for our customers, as far as we're concerned, is to solve their problems. So we would look at a product, look to improve it, help their design and generally enhance our production in line with what the customer requires, which brings us to LVD machines.

As a company, we specialise purely in stainless steel for food manufacturing and the medical industry so a lot of our work is hand-finished and needs to be medically clean. Dutton Engineering's got two distinct lines of business, fabrication and laser cutting and forming. Both have different demands from customers, so fabrication-wise, you have longer lead times but higher quality. Laser cutting and folding is literally next-day to three-day delivery, so the machinery plant and people have to be geared up for the two different approaches.

The latest investment in LVD Phoenix has surprised even myself because the reduction in cutting times has been quite phenomenal. We were running one particular job that took nearly 40 minutes and that reduced down to probably 10 minutes, which blew us away. And when you watch it cutting, it’s quite phenomenal. Another added benefit, which we didn't necessarily see, was that it halved our electric bill that we had with our CO2 laser. So just that alone has paid for itself. It's nice to use, the operator loves it. It's very simple to learn because of the touch screens. I can pretty much show anybody how to use a laser machine in probably 20 minutes, which is great for a large investment.

Dutton Engineering has been involved with LVD for many, many years, and I'm often asked why do we not buy some other brands of machinery. And it boils down to the trust in the company.

When I ask for service the guy’s virtually here the next day or they dial in and help you. So we never have a problem with downtime. To me, it's all about value. The way we measure that is: does it do what we need it to do in the time we had to do it in? It's about reliability and service when it comes to any problems, and that's why we use LVD.