J.A. Harvey Bassingham Limited.

We use the name Harvey Fabrication more often. We're a family-owned business, solely. It’s me and my brother Dave, I tend to run the production side and Dave runs the financial side. We're 60, 65 people strong, limited company. It is purely a family-owned business. It was started in 1974 by my father.

The business started out of the fact that he had livestock and they couldn't afford to buy the equipment they needed so they started making it. So we work for construction, in structural steel work. Right the way up to execution class four. We plasma, we drill. Obviously now we'll start doing a lot more laser.

So that's where we are today. We serve the whole of the UK and Ireland.

We're already running a laser, a CO2, four and a half kilowatt, and we work bottlenecking. Our business has grown around bottlenecks. So we cure a bottleneck, get a bit of capacity, sell it and create another bottleneck. It's like any business, if you stay with old technology, you're going to fall by the wayside because things move forward in this day and age at such a fast pace.

So financially we've got to keep up with that, so we've got to make that investment to be at the forefront of that technology, so we're continually growing, as a company and as people too.

If we were just a laser cutter, doing 2D laser and press work and that was our mainstay business, there are many solutions out there that would all do the job. Being the sort of company that we are, we needed something that had way more flexibility than that. Because this week we need to run on full automation because we have a big job coming.

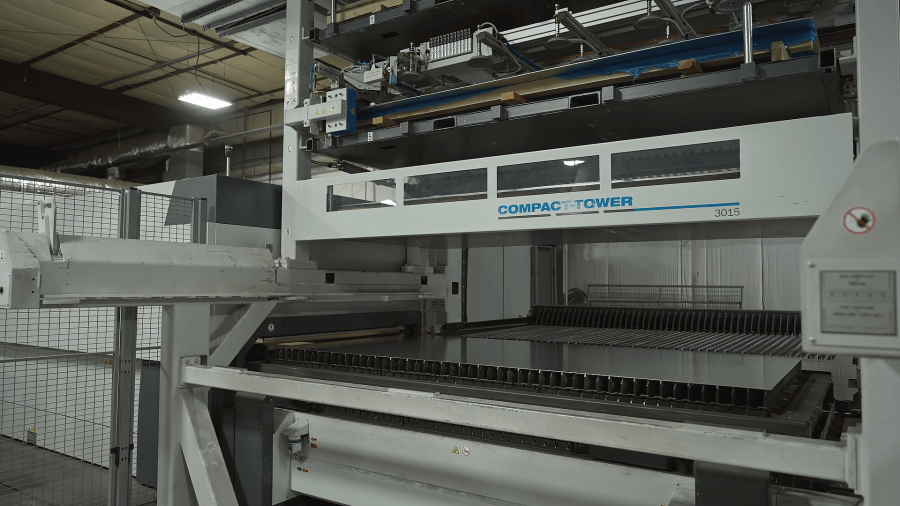

Next week we might have 55 little jobs that don't suit automation. So we needed a machine that could be run as a standard machine. We also needed a machine that could be run on full automation. We'd already been to Belgium and seen what you guys had to offer in terms of the compact towers and all that.

And, you know, a great piece of kit. Didn't really fit for us how we envisaged we wanted it to fit. Many discussions with Neil, you know, trawling through the internet, trying to find different solutions. Me and Neil, we spoke hours on end, you know, in all fairness. We'd been sitting in this office at eight o'clock at night some nights scratching our heads and he just sent me a picture one Friday night, probably six or seven o'clock.

He said, yeah, look at this. I went, that's it. You could clearly see that was the solution. And to be fair, I think probably two weeks after that, you guys had the order.

One of the things we're always up against is production costs, how we reduce production costs. How do we do the same job better but faster. The very first job we ran through the LVD was one that we took a punt on. We couldn't have won the job on our old laser. We were probably around 15% out on the finished price.

But we looked at it and did a few quick sums and I'd like, well, finger in the air, let's have a go. Let's run it through the new laser. It ran through. The margin's still the same as the old laser but the cost to the customer has been reduced by, I’d say, probably 15%. And that's important, you know, talking on the phone with them yesterday, you know, they're keen to come and see this new equipment because I think we can save them money in other areas as well.

Capacity is the biggest key. We ended up going for the 10 kilowatt. For its capacity, it costs more an hour to run with the nitrogen but the speed gains are worth having. Already, you know, it’s mind-blowing.