PHOENIX 10KW

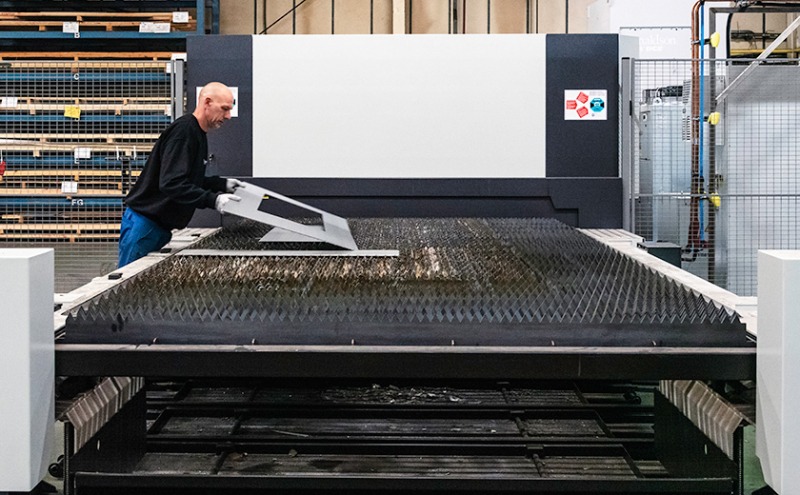

Un nuevo láser Phoenix 10kW de LVD en Dutton Engineering ha reducido a la mitad los tiempos de corte, ha recortado los gastos de luz y ha eliminado una operación de acabado que consumía mucho tiempo. La nueva máquina con una capacidad de 4m por 2m se une a un láser Sirius CO2 4kW de LVD con sistema de automatización de torre y sustituye un láser Impuls CO2 de LVD que fue instalado en 2005. Aparte de los láseres, Dutton también maneja una máquina de corte por chorro de agua y varias dobladoras de LVD. Las máquinas se complementan con las capacidades de soldadura manual, acabado y granulado de superficies, granallado y montaje. También puede ayudar a los clientes con el diseño y desarrollo de componentes.

Andrew Read, director general de Dutton afirma: "Tenemos un doble enfoque, ofreciendo tanto corte por láser puro como también un servicio completo de fabricación y montaje; y estos reciben un trato justo, por separado.

"Un plazo de entrega en la fabricación puede ser de 14 días, pero con el láser puede ser de uno a tres días. Así que el tiempo de entrega es mucho más rápido. Lo que para nosotros es fantástico porque te concentras más cuando alguien quiere algo al día siguiente. Y el número de horas dedicadas la fabricación aporta más valor añadido al negocio."

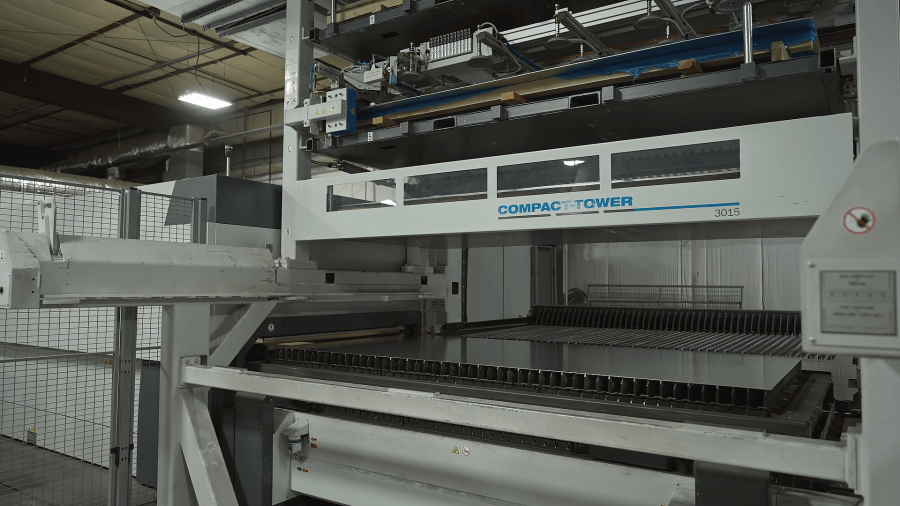

El láser Sirius, con torre de almacenamiento y carga y descarga automáticas ha sido, y aún sigue siendo, el mismo láser fiable para la producción de grandes volúmenes. "Ha revolucionado literalmente nuestra capacidad de vender servicios de corte por láser y trabaja las 24 horas al día," dice Andrew. La compañía procesa más de 500 toneladas de material al año, pero en lugar de dedicarse exclusivamente al volumen, se especializa en el acero inoxidable.

"No intentamos competir en cantidad con el acero dulce porque hay empresas que producen toneladas y toneladas de acero dulce fino cada día. Alrededor del 99% de nuestro trabajo se enfoca en el acero inoxidable, tanto en el corte puro como también en la fabricación, y está destinado principalmente a los sectores alimentarios y farmacéuticos."

Este es un diferenciador clave, puesto que los clientes de estas industrias no pueden arriesgarse a que el acero dulce contamine sus productos de acero inoxidable. Sin embargo, sigue siendo un mercado muy competitivo y, en parte por ello, Andrew ha decidido invertir en una nueva máquina de corte por láser de fibra.

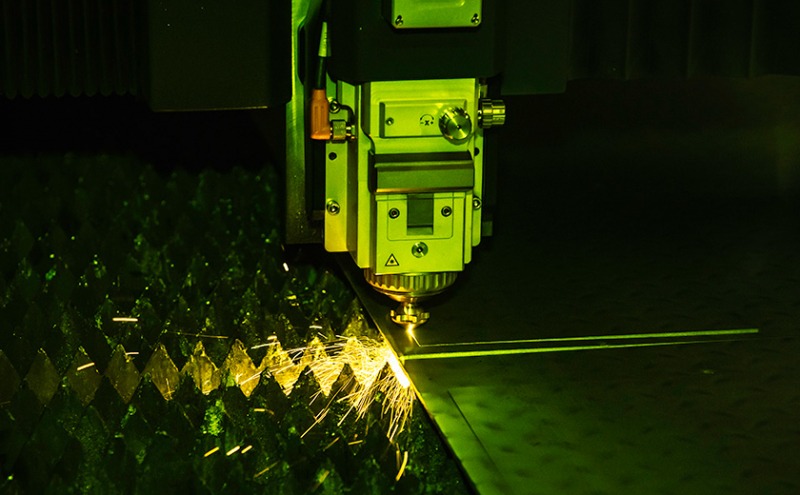

Andrew explica: "Los láseres de CO2 están siendo sustituidos porque no son tan rentables como los láseres de fibra. En un láser de CO2, el haz de luz sale mediante la utilización de espejos y puede haber problemas de consistencia en el corte cuando los espejos empiezan a desgastarse. Con el láser de fibra no hay ningún problema de este tipo, el haz desciende directamente por un cable óptico. "Se consume significativamente menos electricidad, y también hemos notado que consumimos incluso menos gas.

"Nuestra factura de electricidad solía ser enorme y se ha reducido al menos un tercio desde que instalamos la nueva máquina Phoenix. Con tan sólo sustituir una máquina vieja por una nueva.

"Además, es mucho más rápida, no solo un poco sino el doble de rápida en algunas tareas. En algunos de los materiales más finos, corta una chapa en menos de un minuto.

En comparación con el corte por chorro de agua, el láser de fibra es varias órdenes de magnitud más rápido en tareas de aluminio grueso que a veces Dutton tiene que hacer como parte de un proyecto más grande.

"La gama normal del material que cortamos con el láser va de 3 mm a 10 mm," dice Andrew. "Porque tenemos el chorro por agua, siempre lo usaríamos si tuviéramos que cortar material más grueso. Solíamos cortar aluminio de 20 mm con el chorro de agua y tardábamos entre ocho y nueve horas en una placa. Pusimos la misma placa en el láser y el trabajo se hizo en 17 minutos.”

Por último, Andrew afirma que la repetibilidad es mejor. "A diferencia del láser de CO2 que teníamos que ajustarlo periodicamente, ahora no es necesario una vez que tiene el controlador ajustado. Desde un punto de vista operacional, es mucho más sencillo. Solo tienes que pulsar el botón y ya está."

Un beneficio mayor y no anticipado ha venido del corte de acero recubierto con una película protectora de plástico, que es común en los trabajos de acero inoxidable de alta calidad.

Como dice Andrew: "Uno de los mayores problemas que hemos tenido durante años ha sido que el revestimiento protector de plástico de la chapa que se pegaba al acero inoxidable al cortarlo. Dejaba un residuo negro que era muy difícil de quitar. Podía tardar un minuto en ser cortada y luego 10 minutos en quitarle el plástico, lo que ha sido un trabajo horroroso y la pesadilla de nuestra vida.

"Ahora, gracias a la potencia del láser y a la estrechez del haz, el láser de fibra Phoenix corta el plástico sin dejar ningún residuo. Puede cortar el revestimiento de plástico en una sola pasada y luego volver y cortar el metal. Esto ha supuesto un gran ahorro para nosotros y ha eliminado una operación manual que llevaba mucho tiempo."

A la hora de comprar las máquinas de LVD, nos dice que la fiabilidad y la facilidad de uso son factores clave.

"Somos clientes de LVD desde hace muchos años y una de las razones es que sabemos que sus máquinas son tan fiables. Con LVD uno consigue muchas máquinas por el dinero invertido. Una máquina sólida y robusta con tecnología de fabricación propia, probada y ensayada. No necesitamos una máquina complicada que exija muchos ajustes, porque nosotros únicamente queremos cortar el metal. LVD tiene un controlador simple y es fácil de usar. La máquina se ocupa de todo el resto así que no necesitamos un operador altamente calificado."

Nos explica que Dutton ha tenido bastante suerte durante la pandemia de COVID gracias a los mercados a los que atiende.

"Simplemente seguimos adelante. Siempre ha habido demanda de máquinas de envasado de alimentos y durante la pandemia ha habido aún más demanda para el sector médico debido a todas las pruebas que se estaban haciendo.

"Dicho esto, es difícil predecir qué va a pasar en el mercado dentro de los 12 meses siguientes. Las grandes empresas farmacéuticas predicen únicamente un trimestre por delante y los grandes fabricantes de alimentos están dudando antes de comprometerse con nuevas instalaciones."

Esto significa que ser flexibles y competitivos en costes es más importante que nunca.

Concluye: "Lo que tenemos que intentar hacer es obtener más con menos y ser más eficientes durante el tiempo que disponemos. Siempre hemos hecho esta suposición de que estamos vendiendo tiempo, tanto si estamos trabajando con chapa metálica como si entramos en un contrato de fabricación. Así que medimos todo al minuto y sabemos la ganancia y las pérdidas tan pronto como esté finalizado y ajustado debidamente.

"El hecho de que no tenemos que limpiar el residuo de plástico, por ejemplo, nos ahorra tanto tiempo y aporta un beneficio enorme para la cuenta de resultados. Si la máquina corta más rápido, se ahorra tiempo, si ofrece un corte constante que no necesita acabado, también se ahorra tiempo y si no tengo que entrenar a un operario altamente cualificado, es otro ahorro, incluso se ahorran electricidad y gas.

Siempre buscamos posibilidades de reducir costes y ser más eficientes. Todo esto nos lo da el nuevo láser Phoenix de LVD."

Dutton Engineering has been around for about 40 years and our main core driver has always been that we sell time as a company, that's the principle. The focus for our customers, as far as we're concerned, is to solve their problems. So we would look at a product, look to improve it, help their design and generally enhance our production in line with what the customer requires, which brings us to LVD machines.

As a company, we specialise purely in stainless steel for food manufacturing and the medical industry so a lot of our work is hand-finished and needs to be medically clean. Dutton Engineering's got two distinct lines of business, fabrication and laser cutting and forming. Both have different demands from customers, so fabrication-wise, you have longer lead times but higher quality. Laser cutting and folding is literally next-day to three-day delivery, so the machinery plant and people have to be geared up for the two different approaches.

The latest investment in LVD Phoenix has surprised even myself because the reduction in cutting times has been quite phenomenal. We were running one particular job that took nearly 40 minutes and that reduced down to probably 10 minutes, which blew us away. And when you watch it cutting, it’s quite phenomenal. Another added benefit, which we didn't necessarily see, was that it halved our electric bill that we had with our CO2 laser. So just that alone has paid for itself. It's nice to use, the operator loves it. It's very simple to learn because of the touch screens. I can pretty much show anybody how to use a laser machine in probably 20 minutes, which is great for a large investment.

Dutton Engineering has been involved with LVD for many, many years, and I'm often asked why do we not buy some other brands of machinery. And it boils down to the trust in the company.

When I ask for service the guy’s virtually here the next day or they dial in and help you. So we never have a problem with downtime. To me, it's all about value. The way we measure that is: does it do what we need it to do in the time we had to do it in? It's about reliability and service when it comes to any problems, and that's why we use LVD.