Schlankere Prozesse

GLA-WEL mit Sitz in Melle, Niedersachsen, ist ein mittelständisches Familienunternehmen, das sich auf das Schneiden, Formen und Fertigen von Blechen konzentriert. Was es von seinen Mitbewerbern unterscheidet, ist dos eigene Software-Haus Octoflex, das ein ERP-System geschoffen hat, dos derzeit von etwo 100 Kunden verwendet wird.

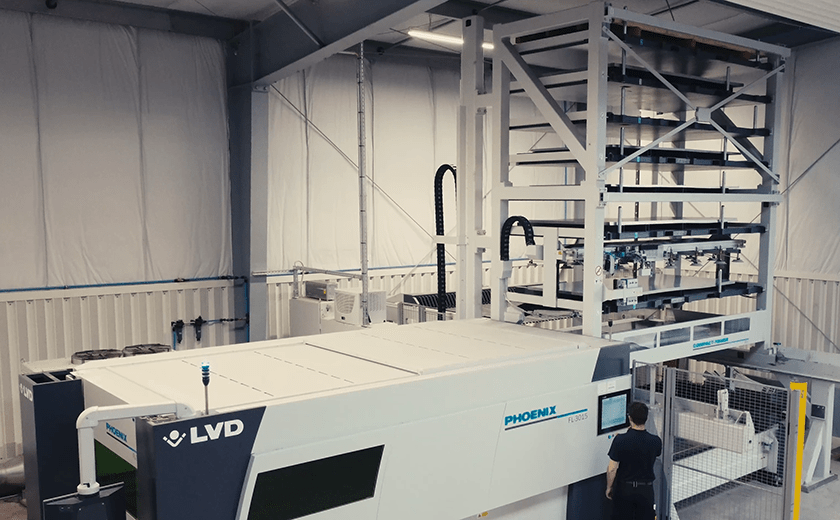

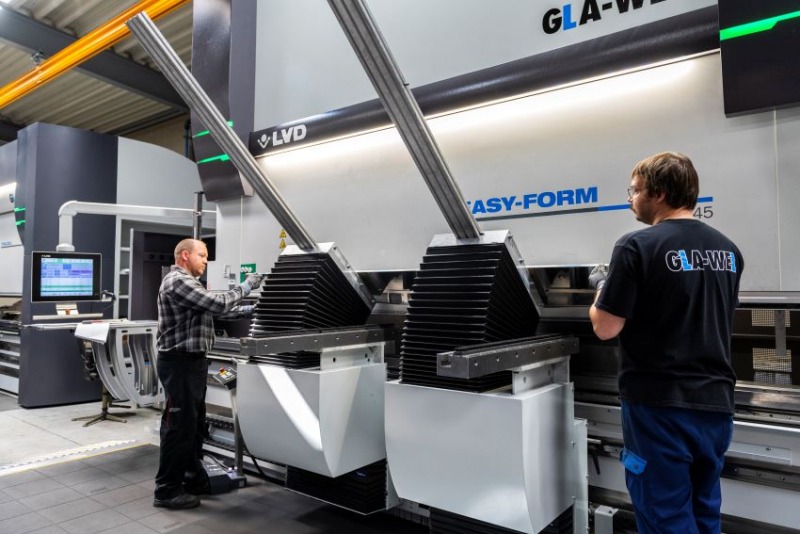

GLA-WEL betreibt drei LVD-Biegesysteme, eine 220 To. ToolCell mit automatischem Werkzeugwechsler und zwei Easy-Form-Abkantpressen, 135 und 320 To. Darüber hinaus werden die CADMAN ®-SDI-Software zum Im- portieren und Berechnen von Dateien, die Offline-Programmiersoftware CADMAN-B und die Workflow-Software CADMAN-JOB in großem Umfang verwendet.

Dem kaufmännischen Leiter Marcel Kemner zufolge wird GLA-WEL als Familienunternehmen sehr persönlich geführt, was bedeutet, dass es sehr flexibel und reaktionsschnell sein kann. „Wir arbeiten viel in kleinen Serien in kleinen Zeiträumen, daher ist dies wichtig. Aber je größer wir wurden, desto weniger flexibel wurden wir. Das Wichtigste ist also, unsere Prozesse schlanker zu gestalten, damit wir schneller und effizienter produzieren können. „Hier kommt die Digitalisierung ins Spiel. Aufbauend auf unserem Octoflex- ERP-System erstellen wir einen digitalen Prozessfluss, damit wir viele unserer Betriebs- und Verwaltungsaufgaben automatisieren können.“ Er sagt, dass die Entscheidung, mit LVD zu arbeiten, im Wesentlichen auf die Fähigkeit seiner Software zurückzuführen ist, dies zu unterstützen.

„Die LVD-Abkantpressen sind hervorragend, dem technologischen Marktführer, aber das Einzigartige ist die LVD-

Software."

"Wir haben gesehen, dass die Konnektivität der LVD-Software

unsere Fertigungskapazitäten erheblich verbessern kann."

Stephan Glahs und Simon Welkener sind zwei der Geschäftsführer des Unternehmens, die auch Octoflex leiten.

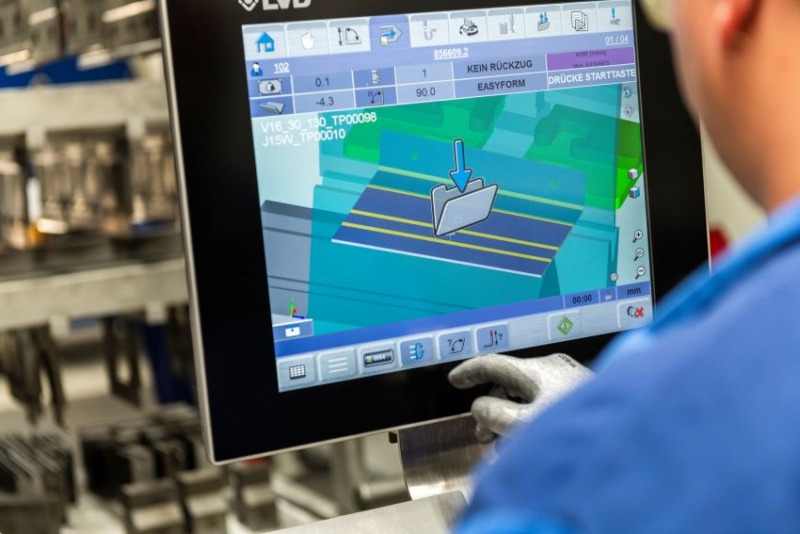

Herr Glahs erklärt: „Wir haben mit vielen Kunden im Blechbereich zu tun und müssen unser ERP-System in die Software verschiedener Hersteller integrieren. Die CADMAN-Software von LVD ist nicht nur ein bisschen besser als die anderen, sondern in einer eigenen Liga. Wir haben gesehen, dass die Konnektivität der LVD- Software unsere Fertigungskapazitäten erheblich verbessern kann. Dies würde uns beispielsweise auch den Anschluss an Nicht-LVD-Laserschneidmaschinen ermöglichen.“

Erhebliche Zeitersparnis

Stephan Glahs sagt, dass in der Vergangenheit bei der Digitalisierung und Integration mit ERP der Fokus immer nur auf den Laserschneidmaschinen lag. Das Biegen war ein externer Prozess, der sich auf die vom Bediener eingegebenen Fertigungsdaten stützte, um sie wieder in das ERP-System einzubinden. Das bedeutete, dass Kosten, Zeiten usw. in der Planungsphase geschätzt werden mussten, und nicht auf harten Daten basierten. Dieses Vertrauen in einen manuell geschulten Prozess war eine große Herausforderung für GLA-WEL. Simon Welkener sagt: „Wenn Sie jetzt mit CADMAN-SDI einen Auftrag in das ERP- System eingeben, werden die Dateien automatisch im Hintergrund an SDI übertragen, und Sie erhalten sofort die Produktionszeit und die Entwicklung für den lasergeschnittenen Rohling zurück. Zwei Schritte, die vorher mehr oder weniger manuell durchgeführt wurden, werden also jetzt vollautomatisch ausgeführt.“

Marcel Kemner fügt hinzu: „Sie können die Durchlaufzeit nicht einfach daran messen, wie lange das Teil in der Biegeabteilung verbracht hat. Sie beginnt mit der Bestellung durch den Kunden und endet mit der Lieferung. Das Biegen selbst ist nur ein sehr kleiner Teil davon. Die Kosten entstehen sowohl durch die Vorbereitungszeit, als auch durch das Biegen.

„Easy-Form® Laser stellt nicht nur die Genauigkeit sicher, sondern spart auch weitere Zeit.“

„Bevor wir die LVD-Abkantpressen hatten, gab der Kunde eine Bestellung auf, der Verkaufsmanager erstellte eine Bestellung im System und die Produktionsplanung legte die Produktionsphasen fest. Als Nächstes ging der Auftrag in die Konstruktion, wo die Laser-Rohling-Geometrie berechnet wurde. Dann ging er zurück zur Produktionsplanung, um in der Werkstatt freigegeben zu werden.

„Wenn wir jetzt eine Bestellung von einem Kunden erhalten und dieser STEP-Dateien liefern kann, können wir direkt in Produktion gehen. In der Vergangenheit brauchten wir zwei Tage nur für die Verwaltung, bevor wir mit der Herstellung eines Artikels beginnen konnten. Wir können diese zwei Tage jetzt streichen. Wir müssen nur die Bestellung in das System eingeben, prüfen, ob die Zeichnungen in Ordnung sind, und wir können sie direkt an die Fertigung senden. Wir haben 50% unserer Verwaltungszeit gespart.“ Die nächste signifikante Zeitersparnis ergibt sich aus der automatisierten Offline-Programmierung in CADMAN-B.

„Früher haben wir an der Maschine programmiert, also können Sie sich vorstellen, wie dies unsere Produktionszeiten und Kapazitäten verbessert hat“, sagt Stephan Glahs. „Jetzt importieren Sie einfach die STEP-Datei und fertig. Die Zeit, die Sie in all diesen Bereichen sparen, ist enorm.“

CADMAN-JOB kommt ins Spiel, wenn der Auftrag in Produktion geht. „Da Sie in CADMAN-JOB den Auftragsfluss definieren, der auf einer Maschine ausgeführt werden muss, können Sie diese an die aktuellen Anforderungen und die Verfügbarkeit der Maschine anpassen und die unproduktive Zeit minimieren“, sagt Stephan Glahs.

Zurück zu den Abkantpressen selbst: Die ursprüngliche Absicht war, nur die ToolCell zu kaufen, die sich ideal für die Automatisierung von schnellen Durchlauf- und Kleinserienarbeiten eignet. Marcel Kemner sagt jedoch: „Schließlich haben wir drei Maschinen gekauft, weil das Easy-Form® Laser-Winkelmesssystem eindeutig viel besser als die nächste Konkurrenz war.“ Dies stellt nicht nur die Genauigkeit sicher, sondern spart auch weitere Zeit. „In der Vergangenheit haben wir das Teil gebogen, herausgenommen, gemessen und erneut gebogen, manchmal drei oder vier Mal. Mit dem Easy-Form biegt man es, nimmt es heraus und es ist fertig.“ Insgesamt konnte laut GLA-WEL bei der ersten installierten LVD-Abkantpresse eine Steigerung der Produktivität um 18,52% im Vergleich zu der zwei Jahre alten Maschine eines Mitbewerbers festgestellt werden.

Octoflex Kundenportal

Der nächste Schritt ist, die Digitalisierung noch weiter voranzutreiben, so Stephan Glahs.

„Wir haben ein Kundenportal, über das der Kunde seine Zeichnungen hochladen, ein Angebot einholen und komplette lasergeschnittene und geformte Teile bestellen kann. Das kommt dann automatisch in unsere Produktion durch. Jetzt bieten wir das Octoflex-Paket auch anderen blechverarbeitenden Unternehmen an, damit diese das ERP-System und das Portal für ihre Kunden nutzen können. Wenn Sie ein in der Blechverarbeitung spezialisiertes ERP-System mit der LVD- Software-Suite kombinieren, haben Sie etwas Einzigartiges.“

Projekt im Bild

Das Seelabor ist eine große Versuchsanlage des Leibniz-Instituts für Gewässerökologie und Binnenfischerei (IGB) im brandenburgischen Stechlinsee. Die Metallkonstruktion der 24 Seebecken wurde in enger Zusammenarbeit mit GLA-WEL entwickelt und gefertigt. Die einzelnen Schwimmringe mit einem Durchmesser von neun Metern wurden vollständig aus seewasserbeständigem Aluminium hergestellt.